成果简介:

钢板热处理产线设备多、工序多,节奏难协同,采用传统机理模型难以满足高附加值的工艺要求。另一方面,各工序信息化薄弱,导致人员多点分散,区域密集。该成套技术有效利用自动化、模型化、机器视觉、机器人等综合技术使得工业现场“3D”岗位的人员远离危险区域,保障人员安全,人员角色由生产操作转变为以监控为主;同时,解决生产控制和管控分离的问题,通过操作的远程化与管控的一体化,使得管控和技术人员有效掌握全流程生产现状,提高生产效率和管控能力,推动业务和组织机构的重构。北京科技大学成功研发的钢铁行业首条热处理智控示范线,为国内板材后期的智能化建设指明了方向,也树立了信心。

成套技术已经完成开发,已经在南钢、沙钢等钢铁企业成功应用,目前正在逐渐技术升级迭代。

技术优势:

完成国内首台套宽厚板热处理机组的远程智控,实现现场操作的全无人,操作人员减少70%以上。具体的技术优势包括一下几个方面:

1. 高精度热处理机组二级模型控制及工艺策略库;

2. 基于智能算法的热处理机组智能控制技术;

3. 基于深度融合的图像处理及信息交互综合控制技术;

4. 全套自动化系统整合能力;

5. ISO9001 认证工程管理体系,冶金行业甲级设计资质、环境工程(水污染防治工程)乙级资质。

性能指标:

推广应用情况:某厂成功应用本项成套技术后,达到以下效果:

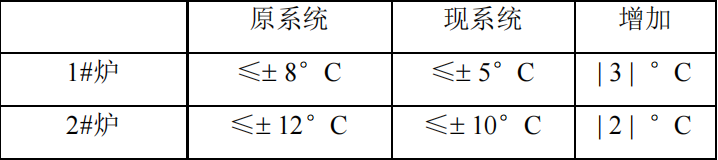

1. 温度控制精度准确大幅度提高,如下表所示:

2. 性能合格率提升

新一代基于动态感知技术的精准数学模型,结合优化加热制度,在完善现有加热工艺的基础上,提供新品种研发的有效策略,使钢板热处理性能不断提升。产品性能稳定性较 2018 年提升 1.95%,较 2019 年提升 0.68%;

3. 降低能耗

项目运行能耗降低,煤气下降 17.8%,电耗下降 12.25%,氮气下降 21.07%,水耗下降 22.33%。

4. 产量

系统实现现场无人化操作后,单炉产量同比半年产量增加 3779 吨,提高 9.24%。

市场分析:

目前国内宽厚板热处理工厂有几十家,且近几年增长速度很快,也是我国钢铁工业逐渐走向精加工提质增效的一个重要的发展方向。现有的宽厚板热处理产线的自动化、模型化及智能化水平均较低,基本上都处于人工分散操作状态。人员效率、能源效率和生产节奏均有较大的提升空间。

该项技术的成功,是的现场操作岗位减少 70%,全面提升智能管控水平,是我国钢铁行业智能制造发展的一个典型成功案例,是未来钢板热处理行业的发展趋势,市场前景非常广阔。

成果亮点:

1.基于动态感知技术的精准数学模型:从微观上分析了热处理炉的传热过程,建立考虑氧化铁皮的离线三维钢板温度场预报模型,精准地描述复杂的加热过程。建立简化的在线二维模型提供优化的总括热吸收率和导热系数等模型参数。

2. 加热质量及能效评估智能决策模型:依托精准的钢板温度预报模型,从长宽厚三个维度的温差来整体评价钢板的加热质量。

3. 基于冗余技术的 HMI 全系统集成:HMI 全系统集成,融合散点工序各独立 HMI。 双 HMI 服务器,基于在线冗余技术,实现工程实时备份、无扰切换。人机界面简洁、美观,信息丰富,使用方便快捷。

4. 基于智能化技术的全工序物料自动跟踪:耐高温的钢板表面喷印技术;钢板板号智能识别技术;钢板有无视觉识别技术;视频监控技术;实现热处理从抛丸上料起始,至成品标印下线的全工序物料自动跟踪。消除信息孤岛,实现物料信息一体化。

5. 基于专家系统的矫直/淬火系统:辊缝、速度水量等人工手动设定,建立工艺经验的专家系统,自动设定、自动调整。

6.远程集控,智能生产

将现场多个区域和系统进行集中控制,同时,对业务进行智能一体化管控设计,从而达到业务的重构及操作的智能化和少人化。