找到9项技术成果数据。

找技术 >

温热冲压技术

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 对于镁合金板材,100~170℃塑性成形能力已经很好,尤其在 170 ℃时,变形模式有利于板材整体的协调变形,从而呈现了较高的变形能力。由此可以将镁合金板材的冲压变形温度控制在 100~170 ℃范围内,而无须提高到更高温度。技术优势: 采用温热成形技术,对于简化冲压模具、提高生产效率、降低能耗及保证冲压件质量具有重要的应用价值。采用这种技术,在减轻重量、将加强板的使用降到最低、较少模具使用、最佳成型精度、最优碰撞效果等方面特点显著。性能指标:通过应用多次实验论证,下图 1 为采用该工艺在不同温度下冲压的镁合金圆筒件及其极限拉深比,可以看出,在温热温度范围内,特别是在 170 ℃时极限拉深比 k 已经达到 2.60,冲压质量足以满足多数情况下冲压件的使用要求。市场分析: 轻量化设计作为实现节能减排的重要手段之一,在汽车和飞机配件,电子通讯器材(3C 产品)和办公器材、体育器材等各领域得到了广泛的重视。以镁合金、铝合金等为代表的轻量化材料的制备及加工研究得到越来越多的关注。经济效益分析: 相关成果技术成熟,市场需求大。温热冲压成形温度范围在 100~170℃,很多镁合金冲压件的变形要求并不很高,其冲压变形完全可以在范围内实现,没有必要在更高温度下冲压。这一发现对工业生产很有实际意义,其经济优势有:(1)坯料加热温度低,则模具结构简单,模具成本降低;(2)加热速度快,提高生产效率,坯料可以在多工位冲压时较 短时间进行在线电加热,不必进行炉内加热;(3)节省能耗,降低成本;(4)劳动环境改善,操作方便。成果亮点: 对镁合金温热冲压技术实验研究与分析,不仅具有重要的科学意义,同时对镁合金的开发及应用有重要的指导价值和推动作用,尤其在汽车制造及航空航天制造领域更为突出。温热冲压技术在减轻重量、将加强板的使用降到最低、较少模具使用方面效果显著。适用于材料:高强钢、铝合金,钛合金等。镁合金薄板温热成形工艺在电子器件外壳和汽车薄板件的生产方面具有很好的发展前景, 可以取代压铸技术生产新一代优质的镁合金产品。

横杆式多工位冲压自动化输送系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

本系统研究针对多数企业冲压生产仍采用传统的手工操作而导致的生产效率低、产品质量不稳定、工人劳动强度大、工作安全性差、能耗大等诸多弊端,研究和设计了一种用于多工位冲压生产的快速横杆式自动化输送系统。关键技术:(1)横杆式多工位冲压自动化输送系统,采用横杆式输送机构,加装机械手,实现工件在各个冲压工位间的输送,与多台冲床联机运行,可实现各种多工位冲压件的自动化生产。(2)横向采用伺服电机驱动,滚珠丝杠与直线导轨传动,速度快,精度高。(3)该输送系统结构简单,成本低,企业可以以较低的投入实现生产的全自动化,减少用工量,降低工人劳动强度,提高生产效率和产品质量。(4)设备参数:生产节拍:5秒/件;工件重量:5Kg (可根据工件要求设计);气源压力:0.4Mp~0.6Mp;运动精度:±0.10mm。应用推广与效益: 该自动化输送系统的应用将提高冲压生产的工艺水平、制造质量及生产效率;降低工人劳动强度,减少工人劳动量;降低企业生产成本,一条三工位冲压线采用六轴机器人至少需要五十万,采用横杆式冲压系统可以把成本控制在十万以内,经济效益显著。

汽车覆盖件成形工艺及仿真

成熟度:正在研发

技术类型:-

应用行业:制造业

技术简介

技术投资分析:汽车覆盖件一般指覆盖发动机、底盘,构成驾驶室、乘员厢和行李厢等的车身薄板异形体的表面零件(外覆盖件)和内部冲压成形零件(内覆盖件)。目前,在其成形过程中还存在起皱、拉裂、回弹等缺陷,本中心采用有限元模拟软件对其成形过程进行仿真,并以人工神经网络和遗传算法相结合的方法对其工艺参数进行优化,已顺利完成江淮汽车研究院项目"复杂件成形工艺模拟及参数优化",现正进行"瑞风商务车后轮轮包的成形过程模拟及缺陷预测"的研究。由于传统的覆盖件冲压工艺设计过程高度依赖工艺人员的经验,造成冲压工艺的设计不够规范,随机性较强,影响了工艺设计水平的提高;开发具有较高智能水平的覆盖件冲压工艺设计专家系统具有重要的理论意义和工程应用前景。因此本中心开展了"基于神经网络的冲压工艺设计专家系统"的研究。技术的应用领域前景分析:本项目适用于汽车制造业,该项目具有广阔的市场前景。效益分析:该技术可应用于相关企业提升产品效率,具有较大经济效益。厂房条件建议:无备注:无

车身冲压线机器人物流传输系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

是否验收□ √ 是 □否有否样品或样机 □ √ 有 □无科研项目资助情况 国家自然科学基金相关评价和证明□项目可行性报告 □查新报告 □鉴定证书 □ √ 检测报告□高新技术或新产品认定证书 □ √ 用户意见 □其他:技术成熟程度□已实现规模产业化 □ √ 已在工业领域或具体企业实际应用 □已实现小批量生产 □已通过中试验证 □处在中试阶段 □小试阶段 □处在实验室研发阶段 □其他:是否己经授权 □ 是 □ 否技术成果简介车身冲压线机器人物流传输系统针对小批量多品种生产特征, 展开 “面向订单设计定制产品设计方法” 研究, 包括生产过程中的物流管理和调度策略、 设备状态和工艺参数的远程动态监控技术。 基于多传感信息融合技术的多物理量实时监控系统技术、 高速高可靠性和良好可扩展性的控制系统技术、 工业机器人应用及周边系统的集成技术、 多机器人系统的运动协调技术等智能物流传输系统开发。技术创新点或优势适用于车身外壳所有冲制件技术经济指标生产节拍为 12 件/分; 最高物流速度 120 米/分; 上料、 清洗/涂油、 规正、 成形、 下料等全过程自动, 包含自动工艺编程、 物料调度。工业领域实际应用情况概述该工业机器人应用技术已分别在重庆长安、 神龙富康、 江淮、 奇瑞等汽车公司得到应用,并实现量产。 替代国外先进技术, 拥有系统控制软件著作权。服务方式 □技术转让 □ 技术开发 □ 技术服务 □ 技术咨询 □ √ 可协商

智能化大型复杂模具设计、 制造成套技术与装备开发和应用

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

成果简介: 该技术成果主要可应用于汽车覆盖件和类似钣金件的冲压成型工艺分析和模具设计制造,不仅可应用到各类汽车厂,还可应用到涉及薄板冲压成型的电器、航空航天、国防等领域,该系统的核心技术居国际领先水平,实用性强,配套性好,已应用于国内多家企业,解决了重大的生产技术难题,产生了很大的社会效益和经济效益,该技术成果在国内至少可推广到100家以上的企业,并有推向海外市场的潜力。市场预测: 近10年来,我国模具工业的产值年平均增长率约为14%。2004年全国模具工业总产值达到了530亿元人民币, 其中汽车摩托车模具总产值达到了 265 亿元人民币,占全国模具工业总产值50%。知识产权及获奖情况: 学校拥有国家发明(实用新型) 专利。 获国家科技进步一等奖。

智能伺服压力机

成熟度:通过中试

技术类型:-

应用行业:制造业

技术简介

伺服压力机比较广泛应用于发达国家,西班牙发格(FAGE)、日本网野(AMINO)、日本 小松(KOMATSU)、德国舒勒(SCHULER)等压力机制造企业相继推出了多种传动结构、不同 规格的伺服压力机,几乎垄断了所有高端压力机的市场.由于国民经济的快速增长、市场国 际化和人们消费观点的上升,对制造产品的流线型和个性化要求,各行业也引进了很多的国 外的制造装备。由于伺服压力机制成品的高精度和良好的工作环境,而且还具有节能的优点, 对当前国内节约型社会更具有意义。 该团队针对大功率低扭矩伺服电机的扭矩输出特性,研究了基于电流控制的控制策略,开发了伺服冲压工艺控制系统,实现了转速、转向的高效控制,极大提高了伺服冲压工 艺的灵活性、准确性和可靠性。

复式多工位冲压工艺的开发

成熟度:-

技术类型:-

应用行业:制造业

技术简介

该项目以25T精密冲床为主机,配置辅助设备对其改造。通过主机与辅机的配合和工艺设计,使设备在一个冲次能完成2个产品的3道工序,提高了设备的利用率和生产效率。通过配置配料仓、振动盘、自动检测系统等,提高了生产的自动化程度和成品率。所开发的系统具有自动化程度和生产效率高、产品一致性好等特点,在设备改造技术上有创新,相关技术已获得试用新型专利授权5项。

基于表面织构技术的高性能冲压模具设计

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

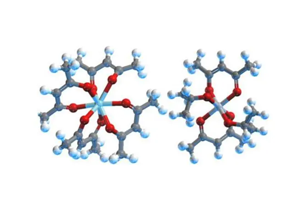

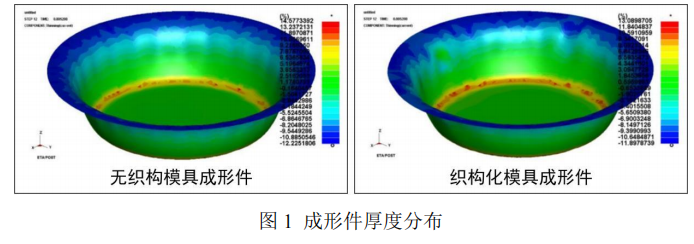

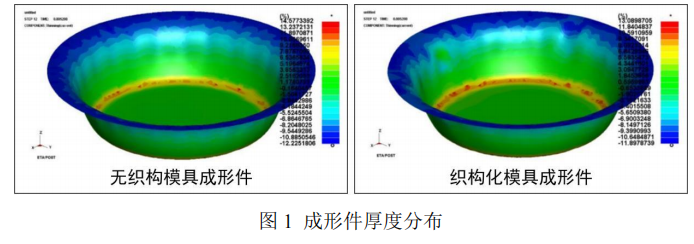

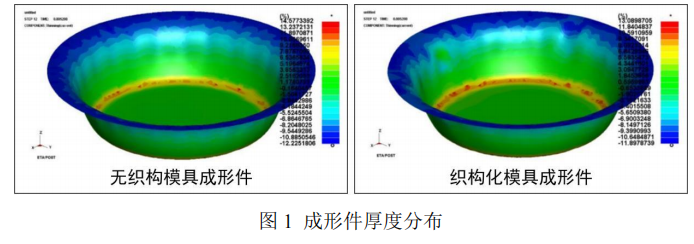

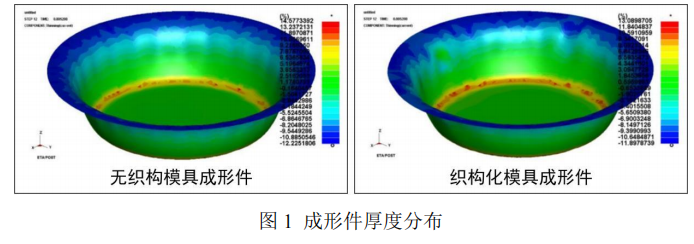

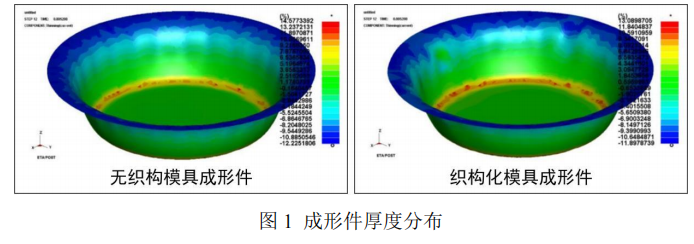

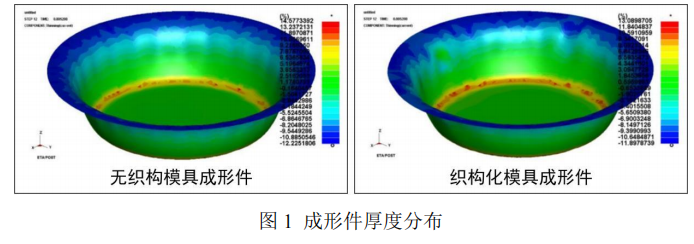

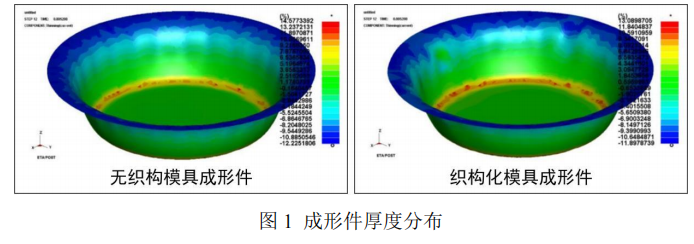

成果简介: 1. 研发背景冲压加工是金属塑性加工的主要方法,模具生产技术水平的先进程度已成为衡量一个国家机械生产制造水平高低的重要指标。材料、模具和设备是冲压加工重要的组成部分,不管是国内还是国外都有一个共同认识:只有高水准的模具才能生产出高水准的产品。冲压模具的摩擦磨损性能是衡量模具使用寿命的重要标准,同时也是影响材料成形性能的关键因素之一。随着机械工业化产品的需求不断提高,冲压模具向着高精度、高生产效率、使用耐久值增加的方向发展,而目前广泛采用的提高模具表面耐磨性的方法难以满足模具的工作要求,表面织构技术为改善模具表面的摩擦磨损性能提供了新的可靠途径。2. 技术内容与作用原理表面织构技术是采用特种加工方法,在需要加工的表面制备出按一定规则排列的微几何形貌。在冲压模具表面加工微织构可以改善模具表面的摩擦磨损性能,以提高模具寿命和工件成形质量。激光表面微织构技术是目前应用最广泛的表面微织构加工技术,其具有加工方便、加工效率高、精度高、加工对象范围广、织构几何尺寸和形貌可控制等优点。但如果设计出的表面微织构不合理,还可能起到负面作用。因此,表面微织构的优化设计是改善摩擦磨损性能的关键。在板料冲压成形过程中,成形模具与板料界面上的摩擦特性扮演着极其重要的角色,不同区域的摩擦特性对板料的成形性能有着截然不同的影响。首先通过计算机数值模拟仿真与试验研究相结合,探究模具表面增摩区域和减摩区域的分布对于成形件均匀性的影响,研究成形模具表面织构化的主动设计制造及其摩擦和成形机理,以指导新型高寿命模具的研发使用。推广应用情况:该技术用于针对不同材料的冲压工艺进行相应的改善,如美的电热电器制造有限公司、格兰仕家用电器有限公司等的铁铝复合板材、铝板、不锈钢板材等材料,以生产出高水准的产品,有效地控制冲压生产线由模具造成的不良率在 10%以下,减少生产成本。技术优势: 目前,大多数提高模具表面耐磨性的方法都是通过提高模具表面的硬度(如选择高硬度材料)来实现的,但仅凭材料自身的性能,难以满足模具的工作要求,因此需要对模具表面进行强化处理。表面织构技术为改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。性能指标: 成形性能:在研究的三个研究区域中,凹模圆角区的摩擦系数对板料成形的影响最大;表面织构能够改善板料成形性能,织构化模具成形件的减薄率和增厚率较无织构模具成形件都有所减小。耐磨性能:结合冲压实验,发现表面织构技术在模具中的应用,能够充分发挥织构储存磨屑、提高接触面承载力以及储存润滑油产生二次润滑等积极作用,降低模具表面的磨损。市场分析: 随着市场经济和科学技术的不断发展,工业产品数量和种类的增多,工业产品升级换代非常快,各个企业之间竞争激烈,出现多品种,小批量生产的严峻挑战。据了解,美的电热电器制造有限公司主要冲压材料有铁铝复合板材、铝板、304 不锈钢板材,废品产生的主要原因是铁屑拉伤、材料拉破以及复合板材料拉伸起皱、铝材起泡、材料拉伸麻点,据生产线制程巡检抽检异常信息反馈得知,铁基板拉伸后起泡不良率可达 20%,铝板拉破起皱不良率可达 70%。同样,作为顺德龙头企业之一的格兰仕家用电器有限公司,随着家电市场竞争的日趋激烈,完善产品的冲压工艺方案,降低模具生产制造的成本,提升冲压加工件的成形精度已迫在眉睫。经济效益分析: 表面织构技术能够改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。成果亮点: 1. 论文发表情况:在国际高水平期刊发表了多篇相关论文。2. 成果来源:北京科技大学顺德研究生院科技创新专项资金项目。3. 技术先进性:国际领先,尽管表面织构加工技术正在被应用于生产制造的各个方面,但应用在冲压成形模具凸凹零件表面织构的研究仍然不多,更未被应用于实际的生产制造当中。

基于知识发现的汽车覆盖件冲压工艺自适应设计理论和方法的研究

成熟度:-

技术类型:-

应用行业:-

技术简介

该项目从汽车车身覆盖件冲压工艺自适应设计的角度,建立了工艺设计智能主模型来指导整个设计过程,基于特征的工艺设计知识模型来表示和存储完整的工艺设计知识,基于知识的控制线模型来表示工艺设计中拉延工序件的设计/修改方法。智能主模型、工艺知识模型和拉延件控制线模型提供了良好的知识存贮、集成及知识驱动设计模型,便于数值模拟结果中发现知识的存贮及应用。在上述模型的基础上,实现了覆盖件冲压工艺方案的多智能体决策设计,基于控制线模型的拉延工序件设计,以及数值模拟对设计结果的评价,为基于知识发现的汽车覆盖件冲压工艺自适应设计奠定了基础。通过分析数值模拟结果及拉延筋设计的方法,运用初步的知识发现及优化算法,探索拉延筋设计参数与拉延阻力的量化知识,应用KBE技术实现了拉延筋几何模型的自适应设计。通过分析数值模拟结果及拉延件设计模型,利用粗糙集理论初步挖掘了拉延成形模拟结果中成形质量与对应工序件控制线模型参数之间的关系,深层次知识的挖掘有待进一步研究。已完成硕士论文1篇,在国际会议发表论文1篇,国内会议发表论文1篇,国内核心期刊发表相关论文4篇,一般科技期刊论文1篇。

找到9项技术成果数据。

找技术 >

温热冲压技术

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 对于镁合金板材,100~170℃塑性成形能力已经很好,尤其在 170 ℃时,变形模式有利于板材整体的协调变形,从而呈现了较高的变形能力。由此可以将镁合金板材的冲压变形温度控制在 100~170 ℃范围内,而无须提高到更高温度。技术优势: 采用温热成形技术,对于简化冲压模具、提高生产效率、降低能耗及保证冲压件质量具有重要的应用价值。采用这种技术,在减轻重量、将加强板的使用降到最低、较少模具使用、最佳成型精度、最优碰撞效果等方面特点显著。性能指标:通过应用多次实验论证,下图 1 为采用该工艺在不同温度下冲压的镁合金圆筒件及其极限拉深比,可以看出,在温热温度范围内,特别是在 170 ℃时极限拉深比 k 已经达到 2.60,冲压质量足以满足多数情况下冲压件的使用要求。市场分析: 轻量化设计作为实现节能减排的重要手段之一,在汽车和飞机配件,电子通讯器材(3C 产品)和办公器材、体育器材等各领域得到了广泛的重视。以镁合金、铝合金等为代表的轻量化材料的制备及加工研究得到越来越多的关注。经济效益分析: 相关成果技术成熟,市场需求大。温热冲压成形温度范围在 100~170℃,很多镁合金冲压件的变形要求并不很高,其冲压变形完全可以在范围内实现,没有必要在更高温度下冲压。这一发现对工业生产很有实际意义,其经济优势有:(1)坯料加热温度低,则模具结构简单,模具成本降低;(2)加热速度快,提高生产效率,坯料可以在多工位冲压时较 短时间进行在线电加热,不必进行炉内加热;(3)节省能耗,降低成本;(4)劳动环境改善,操作方便。成果亮点: 对镁合金温热冲压技术实验研究与分析,不仅具有重要的科学意义,同时对镁合金的开发及应用有重要的指导价值和推动作用,尤其在汽车制造及航空航天制造领域更为突出。温热冲压技术在减轻重量、将加强板的使用降到最低、较少模具使用方面效果显著。适用于材料:高强钢、铝合金,钛合金等。镁合金薄板温热成形工艺在电子器件外壳和汽车薄板件的生产方面具有很好的发展前景, 可以取代压铸技术生产新一代优质的镁合金产品。

横杆式多工位冲压自动化输送系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

本系统研究针对多数企业冲压生产仍采用传统的手工操作而导致的生产效率低、产品质量不稳定、工人劳动强度大、工作安全性差、能耗大等诸多弊端,研究和设计了一种用于多工位冲压生产的快速横杆式自动化输送系统。关键技术:(1)横杆式多工位冲压自动化输送系统,采用横杆式输送机构,加装机械手,实现工件在各个冲压工位间的输送,与多台冲床联机运行,可实现各种多工位冲压件的自动化生产。(2)横向采用伺服电机驱动,滚珠丝杠与直线导轨传动,速度快,精度高。(3)该输送系统结构简单,成本低,企业可以以较低的投入实现生产的全自动化,减少用工量,降低工人劳动强度,提高生产效率和产品质量。(4)设备参数:生产节拍:5秒/件;工件重量:5Kg (可根据工件要求设计);气源压力:0.4Mp~0.6Mp;运动精度:±0.10mm。应用推广与效益: 该自动化输送系统的应用将提高冲压生产的工艺水平、制造质量及生产效率;降低工人劳动强度,减少工人劳动量;降低企业生产成本,一条三工位冲压线采用六轴机器人至少需要五十万,采用横杆式冲压系统可以把成本控制在十万以内,经济效益显著。

汽车覆盖件成形工艺及仿真

成熟度:正在研发

技术类型:-

应用行业:制造业

技术简介

技术投资分析:汽车覆盖件一般指覆盖发动机、底盘,构成驾驶室、乘员厢和行李厢等的车身薄板异形体的表面零件(外覆盖件)和内部冲压成形零件(内覆盖件)。目前,在其成形过程中还存在起皱、拉裂、回弹等缺陷,本中心采用有限元模拟软件对其成形过程进行仿真,并以人工神经网络和遗传算法相结合的方法对其工艺参数进行优化,已顺利完成江淮汽车研究院项目"复杂件成形工艺模拟及参数优化",现正进行"瑞风商务车后轮轮包的成形过程模拟及缺陷预测"的研究。由于传统的覆盖件冲压工艺设计过程高度依赖工艺人员的经验,造成冲压工艺的设计不够规范,随机性较强,影响了工艺设计水平的提高;开发具有较高智能水平的覆盖件冲压工艺设计专家系统具有重要的理论意义和工程应用前景。因此本中心开展了"基于神经网络的冲压工艺设计专家系统"的研究。技术的应用领域前景分析:本项目适用于汽车制造业,该项目具有广阔的市场前景。效益分析:该技术可应用于相关企业提升产品效率,具有较大经济效益。厂房条件建议:无备注:无

车身冲压线机器人物流传输系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

是否验收□ √ 是 □否有否样品或样机 □ √ 有 □无科研项目资助情况 国家自然科学基金相关评价和证明□项目可行性报告 □查新报告 □鉴定证书 □ √ 检测报告□高新技术或新产品认定证书 □ √ 用户意见 □其他:技术成熟程度□已实现规模产业化 □ √ 已在工业领域或具体企业实际应用 □已实现小批量生产 □已通过中试验证 □处在中试阶段 □小试阶段 □处在实验室研发阶段 □其他:是否己经授权 □ 是 □ 否技术成果简介车身冲压线机器人物流传输系统针对小批量多品种生产特征, 展开 “面向订单设计定制产品设计方法” 研究, 包括生产过程中的物流管理和调度策略、 设备状态和工艺参数的远程动态监控技术。 基于多传感信息融合技术的多物理量实时监控系统技术、 高速高可靠性和良好可扩展性的控制系统技术、 工业机器人应用及周边系统的集成技术、 多机器人系统的运动协调技术等智能物流传输系统开发。技术创新点或优势适用于车身外壳所有冲制件技术经济指标生产节拍为 12 件/分; 最高物流速度 120 米/分; 上料、 清洗/涂油、 规正、 成形、 下料等全过程自动, 包含自动工艺编程、 物料调度。工业领域实际应用情况概述该工业机器人应用技术已分别在重庆长安、 神龙富康、 江淮、 奇瑞等汽车公司得到应用,并实现量产。 替代国外先进技术, 拥有系统控制软件著作权。服务方式 □技术转让 □ 技术开发 □ 技术服务 □ 技术咨询 □ √ 可协商

智能化大型复杂模具设计、 制造成套技术与装备开发和应用

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

成果简介: 该技术成果主要可应用于汽车覆盖件和类似钣金件的冲压成型工艺分析和模具设计制造,不仅可应用到各类汽车厂,还可应用到涉及薄板冲压成型的电器、航空航天、国防等领域,该系统的核心技术居国际领先水平,实用性强,配套性好,已应用于国内多家企业,解决了重大的生产技术难题,产生了很大的社会效益和经济效益,该技术成果在国内至少可推广到100家以上的企业,并有推向海外市场的潜力。市场预测: 近10年来,我国模具工业的产值年平均增长率约为14%。2004年全国模具工业总产值达到了530亿元人民币, 其中汽车摩托车模具总产值达到了 265 亿元人民币,占全国模具工业总产值50%。知识产权及获奖情况: 学校拥有国家发明(实用新型) 专利。 获国家科技进步一等奖。

智能伺服压力机

成熟度:通过中试

技术类型:-

应用行业:制造业

技术简介

伺服压力机比较广泛应用于发达国家,西班牙发格(FAGE)、日本网野(AMINO)、日本 小松(KOMATSU)、德国舒勒(SCHULER)等压力机制造企业相继推出了多种传动结构、不同 规格的伺服压力机,几乎垄断了所有高端压力机的市场.由于国民经济的快速增长、市场国 际化和人们消费观点的上升,对制造产品的流线型和个性化要求,各行业也引进了很多的国 外的制造装备。由于伺服压力机制成品的高精度和良好的工作环境,而且还具有节能的优点, 对当前国内节约型社会更具有意义。 该团队针对大功率低扭矩伺服电机的扭矩输出特性,研究了基于电流控制的控制策略,开发了伺服冲压工艺控制系统,实现了转速、转向的高效控制,极大提高了伺服冲压工 艺的灵活性、准确性和可靠性。

复式多工位冲压工艺的开发

成熟度:-

技术类型:-

应用行业:制造业

技术简介

该项目以25T精密冲床为主机,配置辅助设备对其改造。通过主机与辅机的配合和工艺设计,使设备在一个冲次能完成2个产品的3道工序,提高了设备的利用率和生产效率。通过配置配料仓、振动盘、自动检测系统等,提高了生产的自动化程度和成品率。所开发的系统具有自动化程度和生产效率高、产品一致性好等特点,在设备改造技术上有创新,相关技术已获得试用新型专利授权5项。

基于表面织构技术的高性能冲压模具设计

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 1. 研发背景冲压加工是金属塑性加工的主要方法,模具生产技术水平的先进程度已成为衡量一个国家机械生产制造水平高低的重要指标。材料、模具和设备是冲压加工重要的组成部分,不管是国内还是国外都有一个共同认识:只有高水准的模具才能生产出高水准的产品。冲压模具的摩擦磨损性能是衡量模具使用寿命的重要标准,同时也是影响材料成形性能的关键因素之一。随着机械工业化产品的需求不断提高,冲压模具向着高精度、高生产效率、使用耐久值增加的方向发展,而目前广泛采用的提高模具表面耐磨性的方法难以满足模具的工作要求,表面织构技术为改善模具表面的摩擦磨损性能提供了新的可靠途径。2. 技术内容与作用原理表面织构技术是采用特种加工方法,在需要加工的表面制备出按一定规则排列的微几何形貌。在冲压模具表面加工微织构可以改善模具表面的摩擦磨损性能,以提高模具寿命和工件成形质量。激光表面微织构技术是目前应用最广泛的表面微织构加工技术,其具有加工方便、加工效率高、精度高、加工对象范围广、织构几何尺寸和形貌可控制等优点。但如果设计出的表面微织构不合理,还可能起到负面作用。因此,表面微织构的优化设计是改善摩擦磨损性能的关键。在板料冲压成形过程中,成形模具与板料界面上的摩擦特性扮演着极其重要的角色,不同区域的摩擦特性对板料的成形性能有着截然不同的影响。首先通过计算机数值模拟仿真与试验研究相结合,探究模具表面增摩区域和减摩区域的分布对于成形件均匀性的影响,研究成形模具表面织构化的主动设计制造及其摩擦和成形机理,以指导新型高寿命模具的研发使用。推广应用情况:该技术用于针对不同材料的冲压工艺进行相应的改善,如美的电热电器制造有限公司、格兰仕家用电器有限公司等的铁铝复合板材、铝板、不锈钢板材等材料,以生产出高水准的产品,有效地控制冲压生产线由模具造成的不良率在 10%以下,减少生产成本。技术优势: 目前,大多数提高模具表面耐磨性的方法都是通过提高模具表面的硬度(如选择高硬度材料)来实现的,但仅凭材料自身的性能,难以满足模具的工作要求,因此需要对模具表面进行强化处理。表面织构技术为改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。性能指标: 成形性能:在研究的三个研究区域中,凹模圆角区的摩擦系数对板料成形的影响最大;表面织构能够改善板料成形性能,织构化模具成形件的减薄率和增厚率较无织构模具成形件都有所减小。耐磨性能:结合冲压实验,发现表面织构技术在模具中的应用,能够充分发挥织构储存磨屑、提高接触面承载力以及储存润滑油产生二次润滑等积极作用,降低模具表面的磨损。市场分析: 随着市场经济和科学技术的不断发展,工业产品数量和种类的增多,工业产品升级换代非常快,各个企业之间竞争激烈,出现多品种,小批量生产的严峻挑战。据了解,美的电热电器制造有限公司主要冲压材料有铁铝复合板材、铝板、304 不锈钢板材,废品产生的主要原因是铁屑拉伤、材料拉破以及复合板材料拉伸起皱、铝材起泡、材料拉伸麻点,据生产线制程巡检抽检异常信息反馈得知,铁基板拉伸后起泡不良率可达 20%,铝板拉破起皱不良率可达 70%。同样,作为顺德龙头企业之一的格兰仕家用电器有限公司,随着家电市场竞争的日趋激烈,完善产品的冲压工艺方案,降低模具生产制造的成本,提升冲压加工件的成形精度已迫在眉睫。经济效益分析: 表面织构技术能够改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。成果亮点: 1. 论文发表情况:在国际高水平期刊发表了多篇相关论文。2. 成果来源:北京科技大学顺德研究生院科技创新专项资金项目。3. 技术先进性:国际领先,尽管表面织构加工技术正在被应用于生产制造的各个方面,但应用在冲压成形模具凸凹零件表面织构的研究仍然不多,更未被应用于实际的生产制造当中。

基于知识发现的汽车覆盖件冲压工艺自适应设计理论和方法的研究

成熟度:-

技术类型:-

应用行业:-

技术简介

该项目从汽车车身覆盖件冲压工艺自适应设计的角度,建立了工艺设计智能主模型来指导整个设计过程,基于特征的工艺设计知识模型来表示和存储完整的工艺设计知识,基于知识的控制线模型来表示工艺设计中拉延工序件的设计/修改方法。智能主模型、工艺知识模型和拉延件控制线模型提供了良好的知识存贮、集成及知识驱动设计模型,便于数值模拟结果中发现知识的存贮及应用。在上述模型的基础上,实现了覆盖件冲压工艺方案的多智能体决策设计,基于控制线模型的拉延工序件设计,以及数值模拟对设计结果的评价,为基于知识发现的汽车覆盖件冲压工艺自适应设计奠定了基础。通过分析数值模拟结果及拉延筋设计的方法,运用初步的知识发现及优化算法,探索拉延筋设计参数与拉延阻力的量化知识,应用KBE技术实现了拉延筋几何模型的自适应设计。通过分析数值模拟结果及拉延件设计模型,利用粗糙集理论初步挖掘了拉延成形模拟结果中成形质量与对应工序件控制线模型参数之间的关系,深层次知识的挖掘有待进一步研究。已完成硕士论文1篇,在国际会议发表论文1篇,国内会议发表论文1篇,国内核心期刊发表相关论文4篇,一般科技期刊论文1篇。

找到9项技术成果数据。

找技术 >

温热冲压技术

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 对于镁合金板材,100~170℃塑性成形能力已经很好,尤其在 170 ℃时,变形模式有利于板材整体的协调变形,从而呈现了较高的变形能力。由此可以将镁合金板材的冲压变形温度控制在 100~170 ℃范围内,而无须提高到更高温度。技术优势: 采用温热成形技术,对于简化冲压模具、提高生产效率、降低能耗及保证冲压件质量具有重要的应用价值。采用这种技术,在减轻重量、将加强板的使用降到最低、较少模具使用、最佳成型精度、最优碰撞效果等方面特点显著。性能指标:通过应用多次实验论证,下图 1 为采用该工艺在不同温度下冲压的镁合金圆筒件及其极限拉深比,可以看出,在温热温度范围内,特别是在 170 ℃时极限拉深比 k 已经达到 2.60,冲压质量足以满足多数情况下冲压件的使用要求。市场分析: 轻量化设计作为实现节能减排的重要手段之一,在汽车和飞机配件,电子通讯器材(3C 产品)和办公器材、体育器材等各领域得到了广泛的重视。以镁合金、铝合金等为代表的轻量化材料的制备及加工研究得到越来越多的关注。经济效益分析: 相关成果技术成熟,市场需求大。温热冲压成形温度范围在 100~170℃,很多镁合金冲压件的变形要求并不很高,其冲压变形完全可以在范围内实现,没有必要在更高温度下冲压。这一发现对工业生产很有实际意义,其经济优势有:(1)坯料加热温度低,则模具结构简单,模具成本降低;(2)加热速度快,提高生产效率,坯料可以在多工位冲压时较 短时间进行在线电加热,不必进行炉内加热;(3)节省能耗,降低成本;(4)劳动环境改善,操作方便。成果亮点: 对镁合金温热冲压技术实验研究与分析,不仅具有重要的科学意义,同时对镁合金的开发及应用有重要的指导价值和推动作用,尤其在汽车制造及航空航天制造领域更为突出。温热冲压技术在减轻重量、将加强板的使用降到最低、较少模具使用方面效果显著。适用于材料:高强钢、铝合金,钛合金等。镁合金薄板温热成形工艺在电子器件外壳和汽车薄板件的生产方面具有很好的发展前景, 可以取代压铸技术生产新一代优质的镁合金产品。

横杆式多工位冲压自动化输送系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

本系统研究针对多数企业冲压生产仍采用传统的手工操作而导致的生产效率低、产品质量不稳定、工人劳动强度大、工作安全性差、能耗大等诸多弊端,研究和设计了一种用于多工位冲压生产的快速横杆式自动化输送系统。关键技术:(1)横杆式多工位冲压自动化输送系统,采用横杆式输送机构,加装机械手,实现工件在各个冲压工位间的输送,与多台冲床联机运行,可实现各种多工位冲压件的自动化生产。(2)横向采用伺服电机驱动,滚珠丝杠与直线导轨传动,速度快,精度高。(3)该输送系统结构简单,成本低,企业可以以较低的投入实现生产的全自动化,减少用工量,降低工人劳动强度,提高生产效率和产品质量。(4)设备参数:生产节拍:5秒/件;工件重量:5Kg (可根据工件要求设计);气源压力:0.4Mp~0.6Mp;运动精度:±0.10mm。应用推广与效益: 该自动化输送系统的应用将提高冲压生产的工艺水平、制造质量及生产效率;降低工人劳动强度,减少工人劳动量;降低企业生产成本,一条三工位冲压线采用六轴机器人至少需要五十万,采用横杆式冲压系统可以把成本控制在十万以内,经济效益显著。

汽车覆盖件成形工艺及仿真

成熟度:正在研发

技术类型:-

应用行业:制造业

技术简介

技术投资分析:汽车覆盖件一般指覆盖发动机、底盘,构成驾驶室、乘员厢和行李厢等的车身薄板异形体的表面零件(外覆盖件)和内部冲压成形零件(内覆盖件)。目前,在其成形过程中还存在起皱、拉裂、回弹等缺陷,本中心采用有限元模拟软件对其成形过程进行仿真,并以人工神经网络和遗传算法相结合的方法对其工艺参数进行优化,已顺利完成江淮汽车研究院项目"复杂件成形工艺模拟及参数优化",现正进行"瑞风商务车后轮轮包的成形过程模拟及缺陷预测"的研究。由于传统的覆盖件冲压工艺设计过程高度依赖工艺人员的经验,造成冲压工艺的设计不够规范,随机性较强,影响了工艺设计水平的提高;开发具有较高智能水平的覆盖件冲压工艺设计专家系统具有重要的理论意义和工程应用前景。因此本中心开展了"基于神经网络的冲压工艺设计专家系统"的研究。技术的应用领域前景分析:本项目适用于汽车制造业,该项目具有广阔的市场前景。效益分析:该技术可应用于相关企业提升产品效率,具有较大经济效益。厂房条件建议:无备注:无

车身冲压线机器人物流传输系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

是否验收□ √ 是 □否有否样品或样机 □ √ 有 □无科研项目资助情况 国家自然科学基金相关评价和证明□项目可行性报告 □查新报告 □鉴定证书 □ √ 检测报告□高新技术或新产品认定证书 □ √ 用户意见 □其他:技术成熟程度□已实现规模产业化 □ √ 已在工业领域或具体企业实际应用 □已实现小批量生产 □已通过中试验证 □处在中试阶段 □小试阶段 □处在实验室研发阶段 □其他:是否己经授权 □ 是 □ 否技术成果简介车身冲压线机器人物流传输系统针对小批量多品种生产特征, 展开 “面向订单设计定制产品设计方法” 研究, 包括生产过程中的物流管理和调度策略、 设备状态和工艺参数的远程动态监控技术。 基于多传感信息融合技术的多物理量实时监控系统技术、 高速高可靠性和良好可扩展性的控制系统技术、 工业机器人应用及周边系统的集成技术、 多机器人系统的运动协调技术等智能物流传输系统开发。技术创新点或优势适用于车身外壳所有冲制件技术经济指标生产节拍为 12 件/分; 最高物流速度 120 米/分; 上料、 清洗/涂油、 规正、 成形、 下料等全过程自动, 包含自动工艺编程、 物料调度。工业领域实际应用情况概述该工业机器人应用技术已分别在重庆长安、 神龙富康、 江淮、 奇瑞等汽车公司得到应用,并实现量产。 替代国外先进技术, 拥有系统控制软件著作权。服务方式 □技术转让 □ 技术开发 □ 技术服务 □ 技术咨询 □ √ 可协商

智能化大型复杂模具设计、 制造成套技术与装备开发和应用

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

成果简介: 该技术成果主要可应用于汽车覆盖件和类似钣金件的冲压成型工艺分析和模具设计制造,不仅可应用到各类汽车厂,还可应用到涉及薄板冲压成型的电器、航空航天、国防等领域,该系统的核心技术居国际领先水平,实用性强,配套性好,已应用于国内多家企业,解决了重大的生产技术难题,产生了很大的社会效益和经济效益,该技术成果在国内至少可推广到100家以上的企业,并有推向海外市场的潜力。市场预测: 近10年来,我国模具工业的产值年平均增长率约为14%。2004年全国模具工业总产值达到了530亿元人民币, 其中汽车摩托车模具总产值达到了 265 亿元人民币,占全国模具工业总产值50%。知识产权及获奖情况: 学校拥有国家发明(实用新型) 专利。 获国家科技进步一等奖。

智能伺服压力机

成熟度:通过中试

技术类型:-

应用行业:制造业

技术简介

伺服压力机比较广泛应用于发达国家,西班牙发格(FAGE)、日本网野(AMINO)、日本 小松(KOMATSU)、德国舒勒(SCHULER)等压力机制造企业相继推出了多种传动结构、不同 规格的伺服压力机,几乎垄断了所有高端压力机的市场.由于国民经济的快速增长、市场国 际化和人们消费观点的上升,对制造产品的流线型和个性化要求,各行业也引进了很多的国 外的制造装备。由于伺服压力机制成品的高精度和良好的工作环境,而且还具有节能的优点, 对当前国内节约型社会更具有意义。 该团队针对大功率低扭矩伺服电机的扭矩输出特性,研究了基于电流控制的控制策略,开发了伺服冲压工艺控制系统,实现了转速、转向的高效控制,极大提高了伺服冲压工 艺的灵活性、准确性和可靠性。

复式多工位冲压工艺的开发

成熟度:-

技术类型:-

应用行业:制造业

技术简介

该项目以25T精密冲床为主机,配置辅助设备对其改造。通过主机与辅机的配合和工艺设计,使设备在一个冲次能完成2个产品的3道工序,提高了设备的利用率和生产效率。通过配置配料仓、振动盘、自动检测系统等,提高了生产的自动化程度和成品率。所开发的系统具有自动化程度和生产效率高、产品一致性好等特点,在设备改造技术上有创新,相关技术已获得试用新型专利授权5项。

基于表面织构技术的高性能冲压模具设计

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 1. 研发背景冲压加工是金属塑性加工的主要方法,模具生产技术水平的先进程度已成为衡量一个国家机械生产制造水平高低的重要指标。材料、模具和设备是冲压加工重要的组成部分,不管是国内还是国外都有一个共同认识:只有高水准的模具才能生产出高水准的产品。冲压模具的摩擦磨损性能是衡量模具使用寿命的重要标准,同时也是影响材料成形性能的关键因素之一。随着机械工业化产品的需求不断提高,冲压模具向着高精度、高生产效率、使用耐久值增加的方向发展,而目前广泛采用的提高模具表面耐磨性的方法难以满足模具的工作要求,表面织构技术为改善模具表面的摩擦磨损性能提供了新的可靠途径。2. 技术内容与作用原理表面织构技术是采用特种加工方法,在需要加工的表面制备出按一定规则排列的微几何形貌。在冲压模具表面加工微织构可以改善模具表面的摩擦磨损性能,以提高模具寿命和工件成形质量。激光表面微织构技术是目前应用最广泛的表面微织构加工技术,其具有加工方便、加工效率高、精度高、加工对象范围广、织构几何尺寸和形貌可控制等优点。但如果设计出的表面微织构不合理,还可能起到负面作用。因此,表面微织构的优化设计是改善摩擦磨损性能的关键。在板料冲压成形过程中,成形模具与板料界面上的摩擦特性扮演着极其重要的角色,不同区域的摩擦特性对板料的成形性能有着截然不同的影响。首先通过计算机数值模拟仿真与试验研究相结合,探究模具表面增摩区域和减摩区域的分布对于成形件均匀性的影响,研究成形模具表面织构化的主动设计制造及其摩擦和成形机理,以指导新型高寿命模具的研发使用。推广应用情况:该技术用于针对不同材料的冲压工艺进行相应的改善,如美的电热电器制造有限公司、格兰仕家用电器有限公司等的铁铝复合板材、铝板、不锈钢板材等材料,以生产出高水准的产品,有效地控制冲压生产线由模具造成的不良率在 10%以下,减少生产成本。技术优势: 目前,大多数提高模具表面耐磨性的方法都是通过提高模具表面的硬度(如选择高硬度材料)来实现的,但仅凭材料自身的性能,难以满足模具的工作要求,因此需要对模具表面进行强化处理。表面织构技术为改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。性能指标: 成形性能:在研究的三个研究区域中,凹模圆角区的摩擦系数对板料成形的影响最大;表面织构能够改善板料成形性能,织构化模具成形件的减薄率和增厚率较无织构模具成形件都有所减小。耐磨性能:结合冲压实验,发现表面织构技术在模具中的应用,能够充分发挥织构储存磨屑、提高接触面承载力以及储存润滑油产生二次润滑等积极作用,降低模具表面的磨损。市场分析: 随着市场经济和科学技术的不断发展,工业产品数量和种类的增多,工业产品升级换代非常快,各个企业之间竞争激烈,出现多品种,小批量生产的严峻挑战。据了解,美的电热电器制造有限公司主要冲压材料有铁铝复合板材、铝板、304 不锈钢板材,废品产生的主要原因是铁屑拉伤、材料拉破以及复合板材料拉伸起皱、铝材起泡、材料拉伸麻点,据生产线制程巡检抽检异常信息反馈得知,铁基板拉伸后起泡不良率可达 20%,铝板拉破起皱不良率可达 70%。同样,作为顺德龙头企业之一的格兰仕家用电器有限公司,随着家电市场竞争的日趋激烈,完善产品的冲压工艺方案,降低模具生产制造的成本,提升冲压加工件的成形精度已迫在眉睫。经济效益分析: 表面织构技术能够改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。成果亮点: 1. 论文发表情况:在国际高水平期刊发表了多篇相关论文。2. 成果来源:北京科技大学顺德研究生院科技创新专项资金项目。3. 技术先进性:国际领先,尽管表面织构加工技术正在被应用于生产制造的各个方面,但应用在冲压成形模具凸凹零件表面织构的研究仍然不多,更未被应用于实际的生产制造当中。

基于知识发现的汽车覆盖件冲压工艺自适应设计理论和方法的研究

成熟度:-

技术类型:-

应用行业:-

技术简介

该项目从汽车车身覆盖件冲压工艺自适应设计的角度,建立了工艺设计智能主模型来指导整个设计过程,基于特征的工艺设计知识模型来表示和存储完整的工艺设计知识,基于知识的控制线模型来表示工艺设计中拉延工序件的设计/修改方法。智能主模型、工艺知识模型和拉延件控制线模型提供了良好的知识存贮、集成及知识驱动设计模型,便于数值模拟结果中发现知识的存贮及应用。在上述模型的基础上,实现了覆盖件冲压工艺方案的多智能体决策设计,基于控制线模型的拉延工序件设计,以及数值模拟对设计结果的评价,为基于知识发现的汽车覆盖件冲压工艺自适应设计奠定了基础。通过分析数值模拟结果及拉延筋设计的方法,运用初步的知识发现及优化算法,探索拉延筋设计参数与拉延阻力的量化知识,应用KBE技术实现了拉延筋几何模型的自适应设计。通过分析数值模拟结果及拉延件设计模型,利用粗糙集理论初步挖掘了拉延成形模拟结果中成形质量与对应工序件控制线模型参数之间的关系,深层次知识的挖掘有待进一步研究。已完成硕士论文1篇,在国际会议发表论文1篇,国内会议发表论文1篇,国内核心期刊发表相关论文4篇,一般科技期刊论文1篇。

找到9项技术成果数据。

找技术 >

温热冲压技术

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 对于镁合金板材,100~170℃塑性成形能力已经很好,尤其在 170 ℃时,变形模式有利于板材整体的协调变形,从而呈现了较高的变形能力。由此可以将镁合金板材的冲压变形温度控制在 100~170 ℃范围内,而无须提高到更高温度。技术优势: 采用温热成形技术,对于简化冲压模具、提高生产效率、降低能耗及保证冲压件质量具有重要的应用价值。采用这种技术,在减轻重量、将加强板的使用降到最低、较少模具使用、最佳成型精度、最优碰撞效果等方面特点显著。性能指标:通过应用多次实验论证,下图 1 为采用该工艺在不同温度下冲压的镁合金圆筒件及其极限拉深比,可以看出,在温热温度范围内,特别是在 170 ℃时极限拉深比 k 已经达到 2.60,冲压质量足以满足多数情况下冲压件的使用要求。市场分析: 轻量化设计作为实现节能减排的重要手段之一,在汽车和飞机配件,电子通讯器材(3C 产品)和办公器材、体育器材等各领域得到了广泛的重视。以镁合金、铝合金等为代表的轻量化材料的制备及加工研究得到越来越多的关注。经济效益分析: 相关成果技术成熟,市场需求大。温热冲压成形温度范围在 100~170℃,很多镁合金冲压件的变形要求并不很高,其冲压变形完全可以在范围内实现,没有必要在更高温度下冲压。这一发现对工业生产很有实际意义,其经济优势有:(1)坯料加热温度低,则模具结构简单,模具成本降低;(2)加热速度快,提高生产效率,坯料可以在多工位冲压时较 短时间进行在线电加热,不必进行炉内加热;(3)节省能耗,降低成本;(4)劳动环境改善,操作方便。成果亮点: 对镁合金温热冲压技术实验研究与分析,不仅具有重要的科学意义,同时对镁合金的开发及应用有重要的指导价值和推动作用,尤其在汽车制造及航空航天制造领域更为突出。温热冲压技术在减轻重量、将加强板的使用降到最低、较少模具使用方面效果显著。适用于材料:高强钢、铝合金,钛合金等。镁合金薄板温热成形工艺在电子器件外壳和汽车薄板件的生产方面具有很好的发展前景, 可以取代压铸技术生产新一代优质的镁合金产品。

横杆式多工位冲压自动化输送系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

本系统研究针对多数企业冲压生产仍采用传统的手工操作而导致的生产效率低、产品质量不稳定、工人劳动强度大、工作安全性差、能耗大等诸多弊端,研究和设计了一种用于多工位冲压生产的快速横杆式自动化输送系统。关键技术:(1)横杆式多工位冲压自动化输送系统,采用横杆式输送机构,加装机械手,实现工件在各个冲压工位间的输送,与多台冲床联机运行,可实现各种多工位冲压件的自动化生产。(2)横向采用伺服电机驱动,滚珠丝杠与直线导轨传动,速度快,精度高。(3)该输送系统结构简单,成本低,企业可以以较低的投入实现生产的全自动化,减少用工量,降低工人劳动强度,提高生产效率和产品质量。(4)设备参数:生产节拍:5秒/件;工件重量:5Kg (可根据工件要求设计);气源压力:0.4Mp~0.6Mp;运动精度:±0.10mm。应用推广与效益: 该自动化输送系统的应用将提高冲压生产的工艺水平、制造质量及生产效率;降低工人劳动强度,减少工人劳动量;降低企业生产成本,一条三工位冲压线采用六轴机器人至少需要五十万,采用横杆式冲压系统可以把成本控制在十万以内,经济效益显著。

汽车覆盖件成形工艺及仿真

成熟度:正在研发

技术类型:-

应用行业:制造业

技术简介

技术投资分析:汽车覆盖件一般指覆盖发动机、底盘,构成驾驶室、乘员厢和行李厢等的车身薄板异形体的表面零件(外覆盖件)和内部冲压成形零件(内覆盖件)。目前,在其成形过程中还存在起皱、拉裂、回弹等缺陷,本中心采用有限元模拟软件对其成形过程进行仿真,并以人工神经网络和遗传算法相结合的方法对其工艺参数进行优化,已顺利完成江淮汽车研究院项目"复杂件成形工艺模拟及参数优化",现正进行"瑞风商务车后轮轮包的成形过程模拟及缺陷预测"的研究。由于传统的覆盖件冲压工艺设计过程高度依赖工艺人员的经验,造成冲压工艺的设计不够规范,随机性较强,影响了工艺设计水平的提高;开发具有较高智能水平的覆盖件冲压工艺设计专家系统具有重要的理论意义和工程应用前景。因此本中心开展了"基于神经网络的冲压工艺设计专家系统"的研究。技术的应用领域前景分析:本项目适用于汽车制造业,该项目具有广阔的市场前景。效益分析:该技术可应用于相关企业提升产品效率,具有较大经济效益。厂房条件建议:无备注:无

车身冲压线机器人物流传输系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

是否验收□ √ 是 □否有否样品或样机 □ √ 有 □无科研项目资助情况 国家自然科学基金相关评价和证明□项目可行性报告 □查新报告 □鉴定证书 □ √ 检测报告□高新技术或新产品认定证书 □ √ 用户意见 □其他:技术成熟程度□已实现规模产业化 □ √ 已在工业领域或具体企业实际应用 □已实现小批量生产 □已通过中试验证 □处在中试阶段 □小试阶段 □处在实验室研发阶段 □其他:是否己经授权 □ 是 □ 否技术成果简介车身冲压线机器人物流传输系统针对小批量多品种生产特征, 展开 “面向订单设计定制产品设计方法” 研究, 包括生产过程中的物流管理和调度策略、 设备状态和工艺参数的远程动态监控技术。 基于多传感信息融合技术的多物理量实时监控系统技术、 高速高可靠性和良好可扩展性的控制系统技术、 工业机器人应用及周边系统的集成技术、 多机器人系统的运动协调技术等智能物流传输系统开发。技术创新点或优势适用于车身外壳所有冲制件技术经济指标生产节拍为 12 件/分; 最高物流速度 120 米/分; 上料、 清洗/涂油、 规正、 成形、 下料等全过程自动, 包含自动工艺编程、 物料调度。工业领域实际应用情况概述该工业机器人应用技术已分别在重庆长安、 神龙富康、 江淮、 奇瑞等汽车公司得到应用,并实现量产。 替代国外先进技术, 拥有系统控制软件著作权。服务方式 □技术转让 □ 技术开发 □ 技术服务 □ 技术咨询 □ √ 可协商

智能化大型复杂模具设计、 制造成套技术与装备开发和应用

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

成果简介: 该技术成果主要可应用于汽车覆盖件和类似钣金件的冲压成型工艺分析和模具设计制造,不仅可应用到各类汽车厂,还可应用到涉及薄板冲压成型的电器、航空航天、国防等领域,该系统的核心技术居国际领先水平,实用性强,配套性好,已应用于国内多家企业,解决了重大的生产技术难题,产生了很大的社会效益和经济效益,该技术成果在国内至少可推广到100家以上的企业,并有推向海外市场的潜力。市场预测: 近10年来,我国模具工业的产值年平均增长率约为14%。2004年全国模具工业总产值达到了530亿元人民币, 其中汽车摩托车模具总产值达到了 265 亿元人民币,占全国模具工业总产值50%。知识产权及获奖情况: 学校拥有国家发明(实用新型) 专利。 获国家科技进步一等奖。

智能伺服压力机

成熟度:通过中试

技术类型:-

应用行业:制造业

技术简介

伺服压力机比较广泛应用于发达国家,西班牙发格(FAGE)、日本网野(AMINO)、日本 小松(KOMATSU)、德国舒勒(SCHULER)等压力机制造企业相继推出了多种传动结构、不同 规格的伺服压力机,几乎垄断了所有高端压力机的市场.由于国民经济的快速增长、市场国 际化和人们消费观点的上升,对制造产品的流线型和个性化要求,各行业也引进了很多的国 外的制造装备。由于伺服压力机制成品的高精度和良好的工作环境,而且还具有节能的优点, 对当前国内节约型社会更具有意义。 该团队针对大功率低扭矩伺服电机的扭矩输出特性,研究了基于电流控制的控制策略,开发了伺服冲压工艺控制系统,实现了转速、转向的高效控制,极大提高了伺服冲压工 艺的灵活性、准确性和可靠性。

复式多工位冲压工艺的开发

成熟度:-

技术类型:-

应用行业:制造业

技术简介

该项目以25T精密冲床为主机,配置辅助设备对其改造。通过主机与辅机的配合和工艺设计,使设备在一个冲次能完成2个产品的3道工序,提高了设备的利用率和生产效率。通过配置配料仓、振动盘、自动检测系统等,提高了生产的自动化程度和成品率。所开发的系统具有自动化程度和生产效率高、产品一致性好等特点,在设备改造技术上有创新,相关技术已获得试用新型专利授权5项。

基于表面织构技术的高性能冲压模具设计

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 1. 研发背景冲压加工是金属塑性加工的主要方法,模具生产技术水平的先进程度已成为衡量一个国家机械生产制造水平高低的重要指标。材料、模具和设备是冲压加工重要的组成部分,不管是国内还是国外都有一个共同认识:只有高水准的模具才能生产出高水准的产品。冲压模具的摩擦磨损性能是衡量模具使用寿命的重要标准,同时也是影响材料成形性能的关键因素之一。随着机械工业化产品的需求不断提高,冲压模具向着高精度、高生产效率、使用耐久值增加的方向发展,而目前广泛采用的提高模具表面耐磨性的方法难以满足模具的工作要求,表面织构技术为改善模具表面的摩擦磨损性能提供了新的可靠途径。2. 技术内容与作用原理表面织构技术是采用特种加工方法,在需要加工的表面制备出按一定规则排列的微几何形貌。在冲压模具表面加工微织构可以改善模具表面的摩擦磨损性能,以提高模具寿命和工件成形质量。激光表面微织构技术是目前应用最广泛的表面微织构加工技术,其具有加工方便、加工效率高、精度高、加工对象范围广、织构几何尺寸和形貌可控制等优点。但如果设计出的表面微织构不合理,还可能起到负面作用。因此,表面微织构的优化设计是改善摩擦磨损性能的关键。在板料冲压成形过程中,成形模具与板料界面上的摩擦特性扮演着极其重要的角色,不同区域的摩擦特性对板料的成形性能有着截然不同的影响。首先通过计算机数值模拟仿真与试验研究相结合,探究模具表面增摩区域和减摩区域的分布对于成形件均匀性的影响,研究成形模具表面织构化的主动设计制造及其摩擦和成形机理,以指导新型高寿命模具的研发使用。推广应用情况:该技术用于针对不同材料的冲压工艺进行相应的改善,如美的电热电器制造有限公司、格兰仕家用电器有限公司等的铁铝复合板材、铝板、不锈钢板材等材料,以生产出高水准的产品,有效地控制冲压生产线由模具造成的不良率在 10%以下,减少生产成本。技术优势: 目前,大多数提高模具表面耐磨性的方法都是通过提高模具表面的硬度(如选择高硬度材料)来实现的,但仅凭材料自身的性能,难以满足模具的工作要求,因此需要对模具表面进行强化处理。表面织构技术为改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。性能指标: 成形性能:在研究的三个研究区域中,凹模圆角区的摩擦系数对板料成形的影响最大;表面织构能够改善板料成形性能,织构化模具成形件的减薄率和增厚率较无织构模具成形件都有所减小。耐磨性能:结合冲压实验,发现表面织构技术在模具中的应用,能够充分发挥织构储存磨屑、提高接触面承载力以及储存润滑油产生二次润滑等积极作用,降低模具表面的磨损。市场分析: 随着市场经济和科学技术的不断发展,工业产品数量和种类的增多,工业产品升级换代非常快,各个企业之间竞争激烈,出现多品种,小批量生产的严峻挑战。据了解,美的电热电器制造有限公司主要冲压材料有铁铝复合板材、铝板、304 不锈钢板材,废品产生的主要原因是铁屑拉伤、材料拉破以及复合板材料拉伸起皱、铝材起泡、材料拉伸麻点,据生产线制程巡检抽检异常信息反馈得知,铁基板拉伸后起泡不良率可达 20%,铝板拉破起皱不良率可达 70%。同样,作为顺德龙头企业之一的格兰仕家用电器有限公司,随着家电市场竞争的日趋激烈,完善产品的冲压工艺方案,降低模具生产制造的成本,提升冲压加工件的成形精度已迫在眉睫。经济效益分析: 表面织构技术能够改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。成果亮点: 1. 论文发表情况:在国际高水平期刊发表了多篇相关论文。2. 成果来源:北京科技大学顺德研究生院科技创新专项资金项目。3. 技术先进性:国际领先,尽管表面织构加工技术正在被应用于生产制造的各个方面,但应用在冲压成形模具凸凹零件表面织构的研究仍然不多,更未被应用于实际的生产制造当中。

基于知识发现的汽车覆盖件冲压工艺自适应设计理论和方法的研究

成熟度:-

技术类型:-

应用行业:-

技术简介

该项目从汽车车身覆盖件冲压工艺自适应设计的角度,建立了工艺设计智能主模型来指导整个设计过程,基于特征的工艺设计知识模型来表示和存储完整的工艺设计知识,基于知识的控制线模型来表示工艺设计中拉延工序件的设计/修改方法。智能主模型、工艺知识模型和拉延件控制线模型提供了良好的知识存贮、集成及知识驱动设计模型,便于数值模拟结果中发现知识的存贮及应用。在上述模型的基础上,实现了覆盖件冲压工艺方案的多智能体决策设计,基于控制线模型的拉延工序件设计,以及数值模拟对设计结果的评价,为基于知识发现的汽车覆盖件冲压工艺自适应设计奠定了基础。通过分析数值模拟结果及拉延筋设计的方法,运用初步的知识发现及优化算法,探索拉延筋设计参数与拉延阻力的量化知识,应用KBE技术实现了拉延筋几何模型的自适应设计。通过分析数值模拟结果及拉延件设计模型,利用粗糙集理论初步挖掘了拉延成形模拟结果中成形质量与对应工序件控制线模型参数之间的关系,深层次知识的挖掘有待进一步研究。已完成硕士论文1篇,在国际会议发表论文1篇,国内会议发表论文1篇,国内核心期刊发表相关论文4篇,一般科技期刊论文1篇。

找到9项技术成果数据。

找技术 >

温热冲压技术

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 对于镁合金板材,100~170℃塑性成形能力已经很好,尤其在 170 ℃时,变形模式有利于板材整体的协调变形,从而呈现了较高的变形能力。由此可以将镁合金板材的冲压变形温度控制在 100~170 ℃范围内,而无须提高到更高温度。技术优势: 采用温热成形技术,对于简化冲压模具、提高生产效率、降低能耗及保证冲压件质量具有重要的应用价值。采用这种技术,在减轻重量、将加强板的使用降到最低、较少模具使用、最佳成型精度、最优碰撞效果等方面特点显著。性能指标:通过应用多次实验论证,下图 1 为采用该工艺在不同温度下冲压的镁合金圆筒件及其极限拉深比,可以看出,在温热温度范围内,特别是在 170 ℃时极限拉深比 k 已经达到 2.60,冲压质量足以满足多数情况下冲压件的使用要求。市场分析: 轻量化设计作为实现节能减排的重要手段之一,在汽车和飞机配件,电子通讯器材(3C 产品)和办公器材、体育器材等各领域得到了广泛的重视。以镁合金、铝合金等为代表的轻量化材料的制备及加工研究得到越来越多的关注。经济效益分析: 相关成果技术成熟,市场需求大。温热冲压成形温度范围在 100~170℃,很多镁合金冲压件的变形要求并不很高,其冲压变形完全可以在范围内实现,没有必要在更高温度下冲压。这一发现对工业生产很有实际意义,其经济优势有:(1)坯料加热温度低,则模具结构简单,模具成本降低;(2)加热速度快,提高生产效率,坯料可以在多工位冲压时较 短时间进行在线电加热,不必进行炉内加热;(3)节省能耗,降低成本;(4)劳动环境改善,操作方便。成果亮点: 对镁合金温热冲压技术实验研究与分析,不仅具有重要的科学意义,同时对镁合金的开发及应用有重要的指导价值和推动作用,尤其在汽车制造及航空航天制造领域更为突出。温热冲压技术在减轻重量、将加强板的使用降到最低、较少模具使用方面效果显著。适用于材料:高强钢、铝合金,钛合金等。镁合金薄板温热成形工艺在电子器件外壳和汽车薄板件的生产方面具有很好的发展前景, 可以取代压铸技术生产新一代优质的镁合金产品。

横杆式多工位冲压自动化输送系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

本系统研究针对多数企业冲压生产仍采用传统的手工操作而导致的生产效率低、产品质量不稳定、工人劳动强度大、工作安全性差、能耗大等诸多弊端,研究和设计了一种用于多工位冲压生产的快速横杆式自动化输送系统。关键技术:(1)横杆式多工位冲压自动化输送系统,采用横杆式输送机构,加装机械手,实现工件在各个冲压工位间的输送,与多台冲床联机运行,可实现各种多工位冲压件的自动化生产。(2)横向采用伺服电机驱动,滚珠丝杠与直线导轨传动,速度快,精度高。(3)该输送系统结构简单,成本低,企业可以以较低的投入实现生产的全自动化,减少用工量,降低工人劳动强度,提高生产效率和产品质量。(4)设备参数:生产节拍:5秒/件;工件重量:5Kg (可根据工件要求设计);气源压力:0.4Mp~0.6Mp;运动精度:±0.10mm。应用推广与效益: 该自动化输送系统的应用将提高冲压生产的工艺水平、制造质量及生产效率;降低工人劳动强度,减少工人劳动量;降低企业生产成本,一条三工位冲压线采用六轴机器人至少需要五十万,采用横杆式冲压系统可以把成本控制在十万以内,经济效益显著。

汽车覆盖件成形工艺及仿真

成熟度:正在研发

技术类型:-

应用行业:制造业

技术简介

技术投资分析:汽车覆盖件一般指覆盖发动机、底盘,构成驾驶室、乘员厢和行李厢等的车身薄板异形体的表面零件(外覆盖件)和内部冲压成形零件(内覆盖件)。目前,在其成形过程中还存在起皱、拉裂、回弹等缺陷,本中心采用有限元模拟软件对其成形过程进行仿真,并以人工神经网络和遗传算法相结合的方法对其工艺参数进行优化,已顺利完成江淮汽车研究院项目"复杂件成形工艺模拟及参数优化",现正进行"瑞风商务车后轮轮包的成形过程模拟及缺陷预测"的研究。由于传统的覆盖件冲压工艺设计过程高度依赖工艺人员的经验,造成冲压工艺的设计不够规范,随机性较强,影响了工艺设计水平的提高;开发具有较高智能水平的覆盖件冲压工艺设计专家系统具有重要的理论意义和工程应用前景。因此本中心开展了"基于神经网络的冲压工艺设计专家系统"的研究。技术的应用领域前景分析:本项目适用于汽车制造业,该项目具有广阔的市场前景。效益分析:该技术可应用于相关企业提升产品效率,具有较大经济效益。厂房条件建议:无备注:无

车身冲压线机器人物流传输系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

是否验收□ √ 是 □否有否样品或样机 □ √ 有 □无科研项目资助情况 国家自然科学基金相关评价和证明□项目可行性报告 □查新报告 □鉴定证书 □ √ 检测报告□高新技术或新产品认定证书 □ √ 用户意见 □其他:技术成熟程度□已实现规模产业化 □ √ 已在工业领域或具体企业实际应用 □已实现小批量生产 □已通过中试验证 □处在中试阶段 □小试阶段 □处在实验室研发阶段 □其他:是否己经授权 □ 是 □ 否技术成果简介车身冲压线机器人物流传输系统针对小批量多品种生产特征, 展开 “面向订单设计定制产品设计方法” 研究, 包括生产过程中的物流管理和调度策略、 设备状态和工艺参数的远程动态监控技术。 基于多传感信息融合技术的多物理量实时监控系统技术、 高速高可靠性和良好可扩展性的控制系统技术、 工业机器人应用及周边系统的集成技术、 多机器人系统的运动协调技术等智能物流传输系统开发。技术创新点或优势适用于车身外壳所有冲制件技术经济指标生产节拍为 12 件/分; 最高物流速度 120 米/分; 上料、 清洗/涂油、 规正、 成形、 下料等全过程自动, 包含自动工艺编程、 物料调度。工业领域实际应用情况概述该工业机器人应用技术已分别在重庆长安、 神龙富康、 江淮、 奇瑞等汽车公司得到应用,并实现量产。 替代国外先进技术, 拥有系统控制软件著作权。服务方式 □技术转让 □ 技术开发 □ 技术服务 □ 技术咨询 □ √ 可协商

智能化大型复杂模具设计、 制造成套技术与装备开发和应用

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

成果简介: 该技术成果主要可应用于汽车覆盖件和类似钣金件的冲压成型工艺分析和模具设计制造,不仅可应用到各类汽车厂,还可应用到涉及薄板冲压成型的电器、航空航天、国防等领域,该系统的核心技术居国际领先水平,实用性强,配套性好,已应用于国内多家企业,解决了重大的生产技术难题,产生了很大的社会效益和经济效益,该技术成果在国内至少可推广到100家以上的企业,并有推向海外市场的潜力。市场预测: 近10年来,我国模具工业的产值年平均增长率约为14%。2004年全国模具工业总产值达到了530亿元人民币, 其中汽车摩托车模具总产值达到了 265 亿元人民币,占全国模具工业总产值50%。知识产权及获奖情况: 学校拥有国家发明(实用新型) 专利。 获国家科技进步一等奖。

智能伺服压力机

成熟度:通过中试

技术类型:-

应用行业:制造业

技术简介

伺服压力机比较广泛应用于发达国家,西班牙发格(FAGE)、日本网野(AMINO)、日本 小松(KOMATSU)、德国舒勒(SCHULER)等压力机制造企业相继推出了多种传动结构、不同 规格的伺服压力机,几乎垄断了所有高端压力机的市场.由于国民经济的快速增长、市场国 际化和人们消费观点的上升,对制造产品的流线型和个性化要求,各行业也引进了很多的国 外的制造装备。由于伺服压力机制成品的高精度和良好的工作环境,而且还具有节能的优点, 对当前国内节约型社会更具有意义。 该团队针对大功率低扭矩伺服电机的扭矩输出特性,研究了基于电流控制的控制策略,开发了伺服冲压工艺控制系统,实现了转速、转向的高效控制,极大提高了伺服冲压工 艺的灵活性、准确性和可靠性。

复式多工位冲压工艺的开发

成熟度:-

技术类型:-

应用行业:制造业

技术简介

该项目以25T精密冲床为主机,配置辅助设备对其改造。通过主机与辅机的配合和工艺设计,使设备在一个冲次能完成2个产品的3道工序,提高了设备的利用率和生产效率。通过配置配料仓、振动盘、自动检测系统等,提高了生产的自动化程度和成品率。所开发的系统具有自动化程度和生产效率高、产品一致性好等特点,在设备改造技术上有创新,相关技术已获得试用新型专利授权5项。

基于表面织构技术的高性能冲压模具设计

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 1. 研发背景冲压加工是金属塑性加工的主要方法,模具生产技术水平的先进程度已成为衡量一个国家机械生产制造水平高低的重要指标。材料、模具和设备是冲压加工重要的组成部分,不管是国内还是国外都有一个共同认识:只有高水准的模具才能生产出高水准的产品。冲压模具的摩擦磨损性能是衡量模具使用寿命的重要标准,同时也是影响材料成形性能的关键因素之一。随着机械工业化产品的需求不断提高,冲压模具向着高精度、高生产效率、使用耐久值增加的方向发展,而目前广泛采用的提高模具表面耐磨性的方法难以满足模具的工作要求,表面织构技术为改善模具表面的摩擦磨损性能提供了新的可靠途径。2. 技术内容与作用原理表面织构技术是采用特种加工方法,在需要加工的表面制备出按一定规则排列的微几何形貌。在冲压模具表面加工微织构可以改善模具表面的摩擦磨损性能,以提高模具寿命和工件成形质量。激光表面微织构技术是目前应用最广泛的表面微织构加工技术,其具有加工方便、加工效率高、精度高、加工对象范围广、织构几何尺寸和形貌可控制等优点。但如果设计出的表面微织构不合理,还可能起到负面作用。因此,表面微织构的优化设计是改善摩擦磨损性能的关键。在板料冲压成形过程中,成形模具与板料界面上的摩擦特性扮演着极其重要的角色,不同区域的摩擦特性对板料的成形性能有着截然不同的影响。首先通过计算机数值模拟仿真与试验研究相结合,探究模具表面增摩区域和减摩区域的分布对于成形件均匀性的影响,研究成形模具表面织构化的主动设计制造及其摩擦和成形机理,以指导新型高寿命模具的研发使用。推广应用情况:该技术用于针对不同材料的冲压工艺进行相应的改善,如美的电热电器制造有限公司、格兰仕家用电器有限公司等的铁铝复合板材、铝板、不锈钢板材等材料,以生产出高水准的产品,有效地控制冲压生产线由模具造成的不良率在 10%以下,减少生产成本。技术优势: 目前,大多数提高模具表面耐磨性的方法都是通过提高模具表面的硬度(如选择高硬度材料)来实现的,但仅凭材料自身的性能,难以满足模具的工作要求,因此需要对模具表面进行强化处理。表面织构技术为改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。性能指标: 成形性能:在研究的三个研究区域中,凹模圆角区的摩擦系数对板料成形的影响最大;表面织构能够改善板料成形性能,织构化模具成形件的减薄率和增厚率较无织构模具成形件都有所减小。耐磨性能:结合冲压实验,发现表面织构技术在模具中的应用,能够充分发挥织构储存磨屑、提高接触面承载力以及储存润滑油产生二次润滑等积极作用,降低模具表面的磨损。市场分析: 随着市场经济和科学技术的不断发展,工业产品数量和种类的增多,工业产品升级换代非常快,各个企业之间竞争激烈,出现多品种,小批量生产的严峻挑战。据了解,美的电热电器制造有限公司主要冲压材料有铁铝复合板材、铝板、304 不锈钢板材,废品产生的主要原因是铁屑拉伤、材料拉破以及复合板材料拉伸起皱、铝材起泡、材料拉伸麻点,据生产线制程巡检抽检异常信息反馈得知,铁基板拉伸后起泡不良率可达 20%,铝板拉破起皱不良率可达 70%。同样,作为顺德龙头企业之一的格兰仕家用电器有限公司,随着家电市场竞争的日趋激烈,完善产品的冲压工艺方案,降低模具生产制造的成本,提升冲压加工件的成形精度已迫在眉睫。经济效益分析: 表面织构技术能够改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。成果亮点: 1. 论文发表情况:在国际高水平期刊发表了多篇相关论文。2. 成果来源:北京科技大学顺德研究生院科技创新专项资金项目。3. 技术先进性:国际领先,尽管表面织构加工技术正在被应用于生产制造的各个方面,但应用在冲压成形模具凸凹零件表面织构的研究仍然不多,更未被应用于实际的生产制造当中。

基于知识发现的汽车覆盖件冲压工艺自适应设计理论和方法的研究

成熟度:-

技术类型:-

应用行业:-

技术简介

该项目从汽车车身覆盖件冲压工艺自适应设计的角度,建立了工艺设计智能主模型来指导整个设计过程,基于特征的工艺设计知识模型来表示和存储完整的工艺设计知识,基于知识的控制线模型来表示工艺设计中拉延工序件的设计/修改方法。智能主模型、工艺知识模型和拉延件控制线模型提供了良好的知识存贮、集成及知识驱动设计模型,便于数值模拟结果中发现知识的存贮及应用。在上述模型的基础上,实现了覆盖件冲压工艺方案的多智能体决策设计,基于控制线模型的拉延工序件设计,以及数值模拟对设计结果的评价,为基于知识发现的汽车覆盖件冲压工艺自适应设计奠定了基础。通过分析数值模拟结果及拉延筋设计的方法,运用初步的知识发现及优化算法,探索拉延筋设计参数与拉延阻力的量化知识,应用KBE技术实现了拉延筋几何模型的自适应设计。通过分析数值模拟结果及拉延件设计模型,利用粗糙集理论初步挖掘了拉延成形模拟结果中成形质量与对应工序件控制线模型参数之间的关系,深层次知识的挖掘有待进一步研究。已完成硕士论文1篇,在国际会议发表论文1篇,国内会议发表论文1篇,国内核心期刊发表相关论文4篇,一般科技期刊论文1篇。

找到9项技术成果数据。

找技术 >

温热冲压技术

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 对于镁合金板材,100~170℃塑性成形能力已经很好,尤其在 170 ℃时,变形模式有利于板材整体的协调变形,从而呈现了较高的变形能力。由此可以将镁合金板材的冲压变形温度控制在 100~170 ℃范围内,而无须提高到更高温度。技术优势: 采用温热成形技术,对于简化冲压模具、提高生产效率、降低能耗及保证冲压件质量具有重要的应用价值。采用这种技术,在减轻重量、将加强板的使用降到最低、较少模具使用、最佳成型精度、最优碰撞效果等方面特点显著。性能指标:通过应用多次实验论证,下图 1 为采用该工艺在不同温度下冲压的镁合金圆筒件及其极限拉深比,可以看出,在温热温度范围内,特别是在 170 ℃时极限拉深比 k 已经达到 2.60,冲压质量足以满足多数情况下冲压件的使用要求。市场分析: 轻量化设计作为实现节能减排的重要手段之一,在汽车和飞机配件,电子通讯器材(3C 产品)和办公器材、体育器材等各领域得到了广泛的重视。以镁合金、铝合金等为代表的轻量化材料的制备及加工研究得到越来越多的关注。经济效益分析: 相关成果技术成熟,市场需求大。温热冲压成形温度范围在 100~170℃,很多镁合金冲压件的变形要求并不很高,其冲压变形完全可以在范围内实现,没有必要在更高温度下冲压。这一发现对工业生产很有实际意义,其经济优势有:(1)坯料加热温度低,则模具结构简单,模具成本降低;(2)加热速度快,提高生产效率,坯料可以在多工位冲压时较 短时间进行在线电加热,不必进行炉内加热;(3)节省能耗,降低成本;(4)劳动环境改善,操作方便。成果亮点: 对镁合金温热冲压技术实验研究与分析,不仅具有重要的科学意义,同时对镁合金的开发及应用有重要的指导价值和推动作用,尤其在汽车制造及航空航天制造领域更为突出。温热冲压技术在减轻重量、将加强板的使用降到最低、较少模具使用方面效果显著。适用于材料:高强钢、铝合金,钛合金等。镁合金薄板温热成形工艺在电子器件外壳和汽车薄板件的生产方面具有很好的发展前景, 可以取代压铸技术生产新一代优质的镁合金产品。

横杆式多工位冲压自动化输送系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

本系统研究针对多数企业冲压生产仍采用传统的手工操作而导致的生产效率低、产品质量不稳定、工人劳动强度大、工作安全性差、能耗大等诸多弊端,研究和设计了一种用于多工位冲压生产的快速横杆式自动化输送系统。关键技术:(1)横杆式多工位冲压自动化输送系统,采用横杆式输送机构,加装机械手,实现工件在各个冲压工位间的输送,与多台冲床联机运行,可实现各种多工位冲压件的自动化生产。(2)横向采用伺服电机驱动,滚珠丝杠与直线导轨传动,速度快,精度高。(3)该输送系统结构简单,成本低,企业可以以较低的投入实现生产的全自动化,减少用工量,降低工人劳动强度,提高生产效率和产品质量。(4)设备参数:生产节拍:5秒/件;工件重量:5Kg (可根据工件要求设计);气源压力:0.4Mp~0.6Mp;运动精度:±0.10mm。应用推广与效益: 该自动化输送系统的应用将提高冲压生产的工艺水平、制造质量及生产效率;降低工人劳动强度,减少工人劳动量;降低企业生产成本,一条三工位冲压线采用六轴机器人至少需要五十万,采用横杆式冲压系统可以把成本控制在十万以内,经济效益显著。

汽车覆盖件成形工艺及仿真

成熟度:正在研发

技术类型:-

应用行业:制造业

技术简介

技术投资分析:汽车覆盖件一般指覆盖发动机、底盘,构成驾驶室、乘员厢和行李厢等的车身薄板异形体的表面零件(外覆盖件)和内部冲压成形零件(内覆盖件)。目前,在其成形过程中还存在起皱、拉裂、回弹等缺陷,本中心采用有限元模拟软件对其成形过程进行仿真,并以人工神经网络和遗传算法相结合的方法对其工艺参数进行优化,已顺利完成江淮汽车研究院项目"复杂件成形工艺模拟及参数优化",现正进行"瑞风商务车后轮轮包的成形过程模拟及缺陷预测"的研究。由于传统的覆盖件冲压工艺设计过程高度依赖工艺人员的经验,造成冲压工艺的设计不够规范,随机性较强,影响了工艺设计水平的提高;开发具有较高智能水平的覆盖件冲压工艺设计专家系统具有重要的理论意义和工程应用前景。因此本中心开展了"基于神经网络的冲压工艺设计专家系统"的研究。技术的应用领域前景分析:本项目适用于汽车制造业,该项目具有广阔的市场前景。效益分析:该技术可应用于相关企业提升产品效率,具有较大经济效益。厂房条件建议:无备注:无

车身冲压线机器人物流传输系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

是否验收□ √ 是 □否有否样品或样机 □ √ 有 □无科研项目资助情况 国家自然科学基金相关评价和证明□项目可行性报告 □查新报告 □鉴定证书 □ √ 检测报告□高新技术或新产品认定证书 □ √ 用户意见 □其他:技术成熟程度□已实现规模产业化 □ √ 已在工业领域或具体企业实际应用 □已实现小批量生产 □已通过中试验证 □处在中试阶段 □小试阶段 □处在实验室研发阶段 □其他:是否己经授权 □ 是 □ 否技术成果简介车身冲压线机器人物流传输系统针对小批量多品种生产特征, 展开 “面向订单设计定制产品设计方法” 研究, 包括生产过程中的物流管理和调度策略、 设备状态和工艺参数的远程动态监控技术。 基于多传感信息融合技术的多物理量实时监控系统技术、 高速高可靠性和良好可扩展性的控制系统技术、 工业机器人应用及周边系统的集成技术、 多机器人系统的运动协调技术等智能物流传输系统开发。技术创新点或优势适用于车身外壳所有冲制件技术经济指标生产节拍为 12 件/分; 最高物流速度 120 米/分; 上料、 清洗/涂油、 规正、 成形、 下料等全过程自动, 包含自动工艺编程、 物料调度。工业领域实际应用情况概述该工业机器人应用技术已分别在重庆长安、 神龙富康、 江淮、 奇瑞等汽车公司得到应用,并实现量产。 替代国外先进技术, 拥有系统控制软件著作权。服务方式 □技术转让 □ 技术开发 □ 技术服务 □ 技术咨询 □ √ 可协商

智能化大型复杂模具设计、 制造成套技术与装备开发和应用

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

成果简介: 该技术成果主要可应用于汽车覆盖件和类似钣金件的冲压成型工艺分析和模具设计制造,不仅可应用到各类汽车厂,还可应用到涉及薄板冲压成型的电器、航空航天、国防等领域,该系统的核心技术居国际领先水平,实用性强,配套性好,已应用于国内多家企业,解决了重大的生产技术难题,产生了很大的社会效益和经济效益,该技术成果在国内至少可推广到100家以上的企业,并有推向海外市场的潜力。市场预测: 近10年来,我国模具工业的产值年平均增长率约为14%。2004年全国模具工业总产值达到了530亿元人民币, 其中汽车摩托车模具总产值达到了 265 亿元人民币,占全国模具工业总产值50%。知识产权及获奖情况: 学校拥有国家发明(实用新型) 专利。 获国家科技进步一等奖。

智能伺服压力机

成熟度:通过中试

技术类型:-

应用行业:制造业

技术简介

伺服压力机比较广泛应用于发达国家,西班牙发格(FAGE)、日本网野(AMINO)、日本 小松(KOMATSU)、德国舒勒(SCHULER)等压力机制造企业相继推出了多种传动结构、不同 规格的伺服压力机,几乎垄断了所有高端压力机的市场.由于国民经济的快速增长、市场国 际化和人们消费观点的上升,对制造产品的流线型和个性化要求,各行业也引进了很多的国 外的制造装备。由于伺服压力机制成品的高精度和良好的工作环境,而且还具有节能的优点, 对当前国内节约型社会更具有意义。 该团队针对大功率低扭矩伺服电机的扭矩输出特性,研究了基于电流控制的控制策略,开发了伺服冲压工艺控制系统,实现了转速、转向的高效控制,极大提高了伺服冲压工 艺的灵活性、准确性和可靠性。

复式多工位冲压工艺的开发

成熟度:-

技术类型:-

应用行业:制造业

技术简介

该项目以25T精密冲床为主机,配置辅助设备对其改造。通过主机与辅机的配合和工艺设计,使设备在一个冲次能完成2个产品的3道工序,提高了设备的利用率和生产效率。通过配置配料仓、振动盘、自动检测系统等,提高了生产的自动化程度和成品率。所开发的系统具有自动化程度和生产效率高、产品一致性好等特点,在设备改造技术上有创新,相关技术已获得试用新型专利授权5项。

基于表面织构技术的高性能冲压模具设计

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 1. 研发背景冲压加工是金属塑性加工的主要方法,模具生产技术水平的先进程度已成为衡量一个国家机械生产制造水平高低的重要指标。材料、模具和设备是冲压加工重要的组成部分,不管是国内还是国外都有一个共同认识:只有高水准的模具才能生产出高水准的产品。冲压模具的摩擦磨损性能是衡量模具使用寿命的重要标准,同时也是影响材料成形性能的关键因素之一。随着机械工业化产品的需求不断提高,冲压模具向着高精度、高生产效率、使用耐久值增加的方向发展,而目前广泛采用的提高模具表面耐磨性的方法难以满足模具的工作要求,表面织构技术为改善模具表面的摩擦磨损性能提供了新的可靠途径。2. 技术内容与作用原理表面织构技术是采用特种加工方法,在需要加工的表面制备出按一定规则排列的微几何形貌。在冲压模具表面加工微织构可以改善模具表面的摩擦磨损性能,以提高模具寿命和工件成形质量。激光表面微织构技术是目前应用最广泛的表面微织构加工技术,其具有加工方便、加工效率高、精度高、加工对象范围广、织构几何尺寸和形貌可控制等优点。但如果设计出的表面微织构不合理,还可能起到负面作用。因此,表面微织构的优化设计是改善摩擦磨损性能的关键。在板料冲压成形过程中,成形模具与板料界面上的摩擦特性扮演着极其重要的角色,不同区域的摩擦特性对板料的成形性能有着截然不同的影响。首先通过计算机数值模拟仿真与试验研究相结合,探究模具表面增摩区域和减摩区域的分布对于成形件均匀性的影响,研究成形模具表面织构化的主动设计制造及其摩擦和成形机理,以指导新型高寿命模具的研发使用。推广应用情况:该技术用于针对不同材料的冲压工艺进行相应的改善,如美的电热电器制造有限公司、格兰仕家用电器有限公司等的铁铝复合板材、铝板、不锈钢板材等材料,以生产出高水准的产品,有效地控制冲压生产线由模具造成的不良率在 10%以下,减少生产成本。技术优势: 目前,大多数提高模具表面耐磨性的方法都是通过提高模具表面的硬度(如选择高硬度材料)来实现的,但仅凭材料自身的性能,难以满足模具的工作要求,因此需要对模具表面进行强化处理。表面织构技术为改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。性能指标: 成形性能:在研究的三个研究区域中,凹模圆角区的摩擦系数对板料成形的影响最大;表面织构能够改善板料成形性能,织构化模具成形件的减薄率和增厚率较无织构模具成形件都有所减小。耐磨性能:结合冲压实验,发现表面织构技术在模具中的应用,能够充分发挥织构储存磨屑、提高接触面承载力以及储存润滑油产生二次润滑等积极作用,降低模具表面的磨损。市场分析: 随着市场经济和科学技术的不断发展,工业产品数量和种类的增多,工业产品升级换代非常快,各个企业之间竞争激烈,出现多品种,小批量生产的严峻挑战。据了解,美的电热电器制造有限公司主要冲压材料有铁铝复合板材、铝板、304 不锈钢板材,废品产生的主要原因是铁屑拉伤、材料拉破以及复合板材料拉伸起皱、铝材起泡、材料拉伸麻点,据生产线制程巡检抽检异常信息反馈得知,铁基板拉伸后起泡不良率可达 20%,铝板拉破起皱不良率可达 70%。同样,作为顺德龙头企业之一的格兰仕家用电器有限公司,随着家电市场竞争的日趋激烈,完善产品的冲压工艺方案,降低模具生产制造的成本,提升冲压加工件的成形精度已迫在眉睫。经济效益分析: 表面织构技术能够改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。成果亮点: 1. 论文发表情况:在国际高水平期刊发表了多篇相关论文。2. 成果来源:北京科技大学顺德研究生院科技创新专项资金项目。3. 技术先进性:国际领先,尽管表面织构加工技术正在被应用于生产制造的各个方面,但应用在冲压成形模具凸凹零件表面织构的研究仍然不多,更未被应用于实际的生产制造当中。

基于知识发现的汽车覆盖件冲压工艺自适应设计理论和方法的研究

成熟度:-

技术类型:-

应用行业:-

技术简介

该项目从汽车车身覆盖件冲压工艺自适应设计的角度,建立了工艺设计智能主模型来指导整个设计过程,基于特征的工艺设计知识模型来表示和存储完整的工艺设计知识,基于知识的控制线模型来表示工艺设计中拉延工序件的设计/修改方法。智能主模型、工艺知识模型和拉延件控制线模型提供了良好的知识存贮、集成及知识驱动设计模型,便于数值模拟结果中发现知识的存贮及应用。在上述模型的基础上,实现了覆盖件冲压工艺方案的多智能体决策设计,基于控制线模型的拉延工序件设计,以及数值模拟对设计结果的评价,为基于知识发现的汽车覆盖件冲压工艺自适应设计奠定了基础。通过分析数值模拟结果及拉延筋设计的方法,运用初步的知识发现及优化算法,探索拉延筋设计参数与拉延阻力的量化知识,应用KBE技术实现了拉延筋几何模型的自适应设计。通过分析数值模拟结果及拉延件设计模型,利用粗糙集理论初步挖掘了拉延成形模拟结果中成形质量与对应工序件控制线模型参数之间的关系,深层次知识的挖掘有待进一步研究。已完成硕士论文1篇,在国际会议发表论文1篇,国内会议发表论文1篇,国内核心期刊发表相关论文4篇,一般科技期刊论文1篇。

找到9项技术成果数据。

找技术 >

温热冲压技术

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 对于镁合金板材,100~170℃塑性成形能力已经很好,尤其在 170 ℃时,变形模式有利于板材整体的协调变形,从而呈现了较高的变形能力。由此可以将镁合金板材的冲压变形温度控制在 100~170 ℃范围内,而无须提高到更高温度。技术优势: 采用温热成形技术,对于简化冲压模具、提高生产效率、降低能耗及保证冲压件质量具有重要的应用价值。采用这种技术,在减轻重量、将加强板的使用降到最低、较少模具使用、最佳成型精度、最优碰撞效果等方面特点显著。性能指标:通过应用多次实验论证,下图 1 为采用该工艺在不同温度下冲压的镁合金圆筒件及其极限拉深比,可以看出,在温热温度范围内,特别是在 170 ℃时极限拉深比 k 已经达到 2.60,冲压质量足以满足多数情况下冲压件的使用要求。市场分析: 轻量化设计作为实现节能减排的重要手段之一,在汽车和飞机配件,电子通讯器材(3C 产品)和办公器材、体育器材等各领域得到了广泛的重视。以镁合金、铝合金等为代表的轻量化材料的制备及加工研究得到越来越多的关注。经济效益分析: 相关成果技术成熟,市场需求大。温热冲压成形温度范围在 100~170℃,很多镁合金冲压件的变形要求并不很高,其冲压变形完全可以在范围内实现,没有必要在更高温度下冲压。这一发现对工业生产很有实际意义,其经济优势有:(1)坯料加热温度低,则模具结构简单,模具成本降低;(2)加热速度快,提高生产效率,坯料可以在多工位冲压时较 短时间进行在线电加热,不必进行炉内加热;(3)节省能耗,降低成本;(4)劳动环境改善,操作方便。成果亮点: 对镁合金温热冲压技术实验研究与分析,不仅具有重要的科学意义,同时对镁合金的开发及应用有重要的指导价值和推动作用,尤其在汽车制造及航空航天制造领域更为突出。温热冲压技术在减轻重量、将加强板的使用降到最低、较少模具使用方面效果显著。适用于材料:高强钢、铝合金,钛合金等。镁合金薄板温热成形工艺在电子器件外壳和汽车薄板件的生产方面具有很好的发展前景, 可以取代压铸技术生产新一代优质的镁合金产品。

横杆式多工位冲压自动化输送系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

本系统研究针对多数企业冲压生产仍采用传统的手工操作而导致的生产效率低、产品质量不稳定、工人劳动强度大、工作安全性差、能耗大等诸多弊端,研究和设计了一种用于多工位冲压生产的快速横杆式自动化输送系统。关键技术:(1)横杆式多工位冲压自动化输送系统,采用横杆式输送机构,加装机械手,实现工件在各个冲压工位间的输送,与多台冲床联机运行,可实现各种多工位冲压件的自动化生产。(2)横向采用伺服电机驱动,滚珠丝杠与直线导轨传动,速度快,精度高。(3)该输送系统结构简单,成本低,企业可以以较低的投入实现生产的全自动化,减少用工量,降低工人劳动强度,提高生产效率和产品质量。(4)设备参数:生产节拍:5秒/件;工件重量:5Kg (可根据工件要求设计);气源压力:0.4Mp~0.6Mp;运动精度:±0.10mm。应用推广与效益: 该自动化输送系统的应用将提高冲压生产的工艺水平、制造质量及生产效率;降低工人劳动强度,减少工人劳动量;降低企业生产成本,一条三工位冲压线采用六轴机器人至少需要五十万,采用横杆式冲压系统可以把成本控制在十万以内,经济效益显著。

汽车覆盖件成形工艺及仿真

成熟度:正在研发

技术类型:-

应用行业:制造业

技术简介

技术投资分析:汽车覆盖件一般指覆盖发动机、底盘,构成驾驶室、乘员厢和行李厢等的车身薄板异形体的表面零件(外覆盖件)和内部冲压成形零件(内覆盖件)。目前,在其成形过程中还存在起皱、拉裂、回弹等缺陷,本中心采用有限元模拟软件对其成形过程进行仿真,并以人工神经网络和遗传算法相结合的方法对其工艺参数进行优化,已顺利完成江淮汽车研究院项目"复杂件成形工艺模拟及参数优化",现正进行"瑞风商务车后轮轮包的成形过程模拟及缺陷预测"的研究。由于传统的覆盖件冲压工艺设计过程高度依赖工艺人员的经验,造成冲压工艺的设计不够规范,随机性较强,影响了工艺设计水平的提高;开发具有较高智能水平的覆盖件冲压工艺设计专家系统具有重要的理论意义和工程应用前景。因此本中心开展了"基于神经网络的冲压工艺设计专家系统"的研究。技术的应用领域前景分析:本项目适用于汽车制造业,该项目具有广阔的市场前景。效益分析:该技术可应用于相关企业提升产品效率,具有较大经济效益。厂房条件建议:无备注:无

车身冲压线机器人物流传输系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

是否验收□ √ 是 □否有否样品或样机 □ √ 有 □无科研项目资助情况 国家自然科学基金相关评价和证明□项目可行性报告 □查新报告 □鉴定证书 □ √ 检测报告□高新技术或新产品认定证书 □ √ 用户意见 □其他:技术成熟程度□已实现规模产业化 □ √ 已在工业领域或具体企业实际应用 □已实现小批量生产 □已通过中试验证 □处在中试阶段 □小试阶段 □处在实验室研发阶段 □其他:是否己经授权 □ 是 □ 否技术成果简介车身冲压线机器人物流传输系统针对小批量多品种生产特征, 展开 “面向订单设计定制产品设计方法” 研究, 包括生产过程中的物流管理和调度策略、 设备状态和工艺参数的远程动态监控技术。 基于多传感信息融合技术的多物理量实时监控系统技术、 高速高可靠性和良好可扩展性的控制系统技术、 工业机器人应用及周边系统的集成技术、 多机器人系统的运动协调技术等智能物流传输系统开发。技术创新点或优势适用于车身外壳所有冲制件技术经济指标生产节拍为 12 件/分; 最高物流速度 120 米/分; 上料、 清洗/涂油、 规正、 成形、 下料等全过程自动, 包含自动工艺编程、 物料调度。工业领域实际应用情况概述该工业机器人应用技术已分别在重庆长安、 神龙富康、 江淮、 奇瑞等汽车公司得到应用,并实现量产。 替代国外先进技术, 拥有系统控制软件著作权。服务方式 □技术转让 □ 技术开发 □ 技术服务 □ 技术咨询 □ √ 可协商

智能化大型复杂模具设计、 制造成套技术与装备开发和应用

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

成果简介: 该技术成果主要可应用于汽车覆盖件和类似钣金件的冲压成型工艺分析和模具设计制造,不仅可应用到各类汽车厂,还可应用到涉及薄板冲压成型的电器、航空航天、国防等领域,该系统的核心技术居国际领先水平,实用性强,配套性好,已应用于国内多家企业,解决了重大的生产技术难题,产生了很大的社会效益和经济效益,该技术成果在国内至少可推广到100家以上的企业,并有推向海外市场的潜力。市场预测: 近10年来,我国模具工业的产值年平均增长率约为14%。2004年全国模具工业总产值达到了530亿元人民币, 其中汽车摩托车模具总产值达到了 265 亿元人民币,占全国模具工业总产值50%。知识产权及获奖情况: 学校拥有国家发明(实用新型) 专利。 获国家科技进步一等奖。

智能伺服压力机

成熟度:通过中试

技术类型:-

应用行业:制造业

技术简介

伺服压力机比较广泛应用于发达国家,西班牙发格(FAGE)、日本网野(AMINO)、日本 小松(KOMATSU)、德国舒勒(SCHULER)等压力机制造企业相继推出了多种传动结构、不同 规格的伺服压力机,几乎垄断了所有高端压力机的市场.由于国民经济的快速增长、市场国 际化和人们消费观点的上升,对制造产品的流线型和个性化要求,各行业也引进了很多的国 外的制造装备。由于伺服压力机制成品的高精度和良好的工作环境,而且还具有节能的优点, 对当前国内节约型社会更具有意义。 该团队针对大功率低扭矩伺服电机的扭矩输出特性,研究了基于电流控制的控制策略,开发了伺服冲压工艺控制系统,实现了转速、转向的高效控制,极大提高了伺服冲压工 艺的灵活性、准确性和可靠性。

复式多工位冲压工艺的开发

成熟度:-

技术类型:-

应用行业:制造业

技术简介

该项目以25T精密冲床为主机,配置辅助设备对其改造。通过主机与辅机的配合和工艺设计,使设备在一个冲次能完成2个产品的3道工序,提高了设备的利用率和生产效率。通过配置配料仓、振动盘、自动检测系统等,提高了生产的自动化程度和成品率。所开发的系统具有自动化程度和生产效率高、产品一致性好等特点,在设备改造技术上有创新,相关技术已获得试用新型专利授权5项。

基于表面织构技术的高性能冲压模具设计

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 1. 研发背景冲压加工是金属塑性加工的主要方法,模具生产技术水平的先进程度已成为衡量一个国家机械生产制造水平高低的重要指标。材料、模具和设备是冲压加工重要的组成部分,不管是国内还是国外都有一个共同认识:只有高水准的模具才能生产出高水准的产品。冲压模具的摩擦磨损性能是衡量模具使用寿命的重要标准,同时也是影响材料成形性能的关键因素之一。随着机械工业化产品的需求不断提高,冲压模具向着高精度、高生产效率、使用耐久值增加的方向发展,而目前广泛采用的提高模具表面耐磨性的方法难以满足模具的工作要求,表面织构技术为改善模具表面的摩擦磨损性能提供了新的可靠途径。2. 技术内容与作用原理表面织构技术是采用特种加工方法,在需要加工的表面制备出按一定规则排列的微几何形貌。在冲压模具表面加工微织构可以改善模具表面的摩擦磨损性能,以提高模具寿命和工件成形质量。激光表面微织构技术是目前应用最广泛的表面微织构加工技术,其具有加工方便、加工效率高、精度高、加工对象范围广、织构几何尺寸和形貌可控制等优点。但如果设计出的表面微织构不合理,还可能起到负面作用。因此,表面微织构的优化设计是改善摩擦磨损性能的关键。在板料冲压成形过程中,成形模具与板料界面上的摩擦特性扮演着极其重要的角色,不同区域的摩擦特性对板料的成形性能有着截然不同的影响。首先通过计算机数值模拟仿真与试验研究相结合,探究模具表面增摩区域和减摩区域的分布对于成形件均匀性的影响,研究成形模具表面织构化的主动设计制造及其摩擦和成形机理,以指导新型高寿命模具的研发使用。推广应用情况:该技术用于针对不同材料的冲压工艺进行相应的改善,如美的电热电器制造有限公司、格兰仕家用电器有限公司等的铁铝复合板材、铝板、不锈钢板材等材料,以生产出高水准的产品,有效地控制冲压生产线由模具造成的不良率在 10%以下,减少生产成本。技术优势: 目前,大多数提高模具表面耐磨性的方法都是通过提高模具表面的硬度(如选择高硬度材料)来实现的,但仅凭材料自身的性能,难以满足模具的工作要求,因此需要对模具表面进行强化处理。表面织构技术为改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。性能指标: 成形性能:在研究的三个研究区域中,凹模圆角区的摩擦系数对板料成形的影响最大;表面织构能够改善板料成形性能,织构化模具成形件的减薄率和增厚率较无织构模具成形件都有所减小。耐磨性能:结合冲压实验,发现表面织构技术在模具中的应用,能够充分发挥织构储存磨屑、提高接触面承载力以及储存润滑油产生二次润滑等积极作用,降低模具表面的磨损。市场分析: 随着市场经济和科学技术的不断发展,工业产品数量和种类的增多,工业产品升级换代非常快,各个企业之间竞争激烈,出现多品种,小批量生产的严峻挑战。据了解,美的电热电器制造有限公司主要冲压材料有铁铝复合板材、铝板、304 不锈钢板材,废品产生的主要原因是铁屑拉伤、材料拉破以及复合板材料拉伸起皱、铝材起泡、材料拉伸麻点,据生产线制程巡检抽检异常信息反馈得知,铁基板拉伸后起泡不良率可达 20%,铝板拉破起皱不良率可达 70%。同样,作为顺德龙头企业之一的格兰仕家用电器有限公司,随着家电市场竞争的日趋激烈,完善产品的冲压工艺方案,降低模具生产制造的成本,提升冲压加工件的成形精度已迫在眉睫。经济效益分析: 表面织构技术能够改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。成果亮点: 1. 论文发表情况:在国际高水平期刊发表了多篇相关论文。2. 成果来源:北京科技大学顺德研究生院科技创新专项资金项目。3. 技术先进性:国际领先,尽管表面织构加工技术正在被应用于生产制造的各个方面,但应用在冲压成形模具凸凹零件表面织构的研究仍然不多,更未被应用于实际的生产制造当中。

基于知识发现的汽车覆盖件冲压工艺自适应设计理论和方法的研究

成熟度:-

技术类型:-

应用行业:-

技术简介

该项目从汽车车身覆盖件冲压工艺自适应设计的角度,建立了工艺设计智能主模型来指导整个设计过程,基于特征的工艺设计知识模型来表示和存储完整的工艺设计知识,基于知识的控制线模型来表示工艺设计中拉延工序件的设计/修改方法。智能主模型、工艺知识模型和拉延件控制线模型提供了良好的知识存贮、集成及知识驱动设计模型,便于数值模拟结果中发现知识的存贮及应用。在上述模型的基础上,实现了覆盖件冲压工艺方案的多智能体决策设计,基于控制线模型的拉延工序件设计,以及数值模拟对设计结果的评价,为基于知识发现的汽车覆盖件冲压工艺自适应设计奠定了基础。通过分析数值模拟结果及拉延筋设计的方法,运用初步的知识发现及优化算法,探索拉延筋设计参数与拉延阻力的量化知识,应用KBE技术实现了拉延筋几何模型的自适应设计。通过分析数值模拟结果及拉延件设计模型,利用粗糙集理论初步挖掘了拉延成形模拟结果中成形质量与对应工序件控制线模型参数之间的关系,深层次知识的挖掘有待进一步研究。已完成硕士论文1篇,在国际会议发表论文1篇,国内会议发表论文1篇,国内核心期刊发表相关论文4篇,一般科技期刊论文1篇。

找到9项技术成果数据。

找技术 >

温热冲压技术

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 对于镁合金板材,100~170℃塑性成形能力已经很好,尤其在 170 ℃时,变形模式有利于板材整体的协调变形,从而呈现了较高的变形能力。由此可以将镁合金板材的冲压变形温度控制在 100~170 ℃范围内,而无须提高到更高温度。技术优势: 采用温热成形技术,对于简化冲压模具、提高生产效率、降低能耗及保证冲压件质量具有重要的应用价值。采用这种技术,在减轻重量、将加强板的使用降到最低、较少模具使用、最佳成型精度、最优碰撞效果等方面特点显著。性能指标:通过应用多次实验论证,下图 1 为采用该工艺在不同温度下冲压的镁合金圆筒件及其极限拉深比,可以看出,在温热温度范围内,特别是在 170 ℃时极限拉深比 k 已经达到 2.60,冲压质量足以满足多数情况下冲压件的使用要求。市场分析: 轻量化设计作为实现节能减排的重要手段之一,在汽车和飞机配件,电子通讯器材(3C 产品)和办公器材、体育器材等各领域得到了广泛的重视。以镁合金、铝合金等为代表的轻量化材料的制备及加工研究得到越来越多的关注。经济效益分析: 相关成果技术成熟,市场需求大。温热冲压成形温度范围在 100~170℃,很多镁合金冲压件的变形要求并不很高,其冲压变形完全可以在范围内实现,没有必要在更高温度下冲压。这一发现对工业生产很有实际意义,其经济优势有:(1)坯料加热温度低,则模具结构简单,模具成本降低;(2)加热速度快,提高生产效率,坯料可以在多工位冲压时较 短时间进行在线电加热,不必进行炉内加热;(3)节省能耗,降低成本;(4)劳动环境改善,操作方便。成果亮点: 对镁合金温热冲压技术实验研究与分析,不仅具有重要的科学意义,同时对镁合金的开发及应用有重要的指导价值和推动作用,尤其在汽车制造及航空航天制造领域更为突出。温热冲压技术在减轻重量、将加强板的使用降到最低、较少模具使用方面效果显著。适用于材料:高强钢、铝合金,钛合金等。镁合金薄板温热成形工艺在电子器件外壳和汽车薄板件的生产方面具有很好的发展前景, 可以取代压铸技术生产新一代优质的镁合金产品。

横杆式多工位冲压自动化输送系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

本系统研究针对多数企业冲压生产仍采用传统的手工操作而导致的生产效率低、产品质量不稳定、工人劳动强度大、工作安全性差、能耗大等诸多弊端,研究和设计了一种用于多工位冲压生产的快速横杆式自动化输送系统。关键技术:(1)横杆式多工位冲压自动化输送系统,采用横杆式输送机构,加装机械手,实现工件在各个冲压工位间的输送,与多台冲床联机运行,可实现各种多工位冲压件的自动化生产。(2)横向采用伺服电机驱动,滚珠丝杠与直线导轨传动,速度快,精度高。(3)该输送系统结构简单,成本低,企业可以以较低的投入实现生产的全自动化,减少用工量,降低工人劳动强度,提高生产效率和产品质量。(4)设备参数:生产节拍:5秒/件;工件重量:5Kg (可根据工件要求设计);气源压力:0.4Mp~0.6Mp;运动精度:±0.10mm。应用推广与效益: 该自动化输送系统的应用将提高冲压生产的工艺水平、制造质量及生产效率;降低工人劳动强度,减少工人劳动量;降低企业生产成本,一条三工位冲压线采用六轴机器人至少需要五十万,采用横杆式冲压系统可以把成本控制在十万以内,经济效益显著。

汽车覆盖件成形工艺及仿真

成熟度:正在研发

技术类型:-

应用行业:制造业

技术简介

技术投资分析:汽车覆盖件一般指覆盖发动机、底盘,构成驾驶室、乘员厢和行李厢等的车身薄板异形体的表面零件(外覆盖件)和内部冲压成形零件(内覆盖件)。目前,在其成形过程中还存在起皱、拉裂、回弹等缺陷,本中心采用有限元模拟软件对其成形过程进行仿真,并以人工神经网络和遗传算法相结合的方法对其工艺参数进行优化,已顺利完成江淮汽车研究院项目"复杂件成形工艺模拟及参数优化",现正进行"瑞风商务车后轮轮包的成形过程模拟及缺陷预测"的研究。由于传统的覆盖件冲压工艺设计过程高度依赖工艺人员的经验,造成冲压工艺的设计不够规范,随机性较强,影响了工艺设计水平的提高;开发具有较高智能水平的覆盖件冲压工艺设计专家系统具有重要的理论意义和工程应用前景。因此本中心开展了"基于神经网络的冲压工艺设计专家系统"的研究。技术的应用领域前景分析:本项目适用于汽车制造业,该项目具有广阔的市场前景。效益分析:该技术可应用于相关企业提升产品效率,具有较大经济效益。厂房条件建议:无备注:无

车身冲压线机器人物流传输系统

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

是否验收□ √ 是 □否有否样品或样机 □ √ 有 □无科研项目资助情况 国家自然科学基金相关评价和证明□项目可行性报告 □查新报告 □鉴定证书 □ √ 检测报告□高新技术或新产品认定证书 □ √ 用户意见 □其他:技术成熟程度□已实现规模产业化 □ √ 已在工业领域或具体企业实际应用 □已实现小批量生产 □已通过中试验证 □处在中试阶段 □小试阶段 □处在实验室研发阶段 □其他:是否己经授权 □ 是 □ 否技术成果简介车身冲压线机器人物流传输系统针对小批量多品种生产特征, 展开 “面向订单设计定制产品设计方法” 研究, 包括生产过程中的物流管理和调度策略、 设备状态和工艺参数的远程动态监控技术。 基于多传感信息融合技术的多物理量实时监控系统技术、 高速高可靠性和良好可扩展性的控制系统技术、 工业机器人应用及周边系统的集成技术、 多机器人系统的运动协调技术等智能物流传输系统开发。技术创新点或优势适用于车身外壳所有冲制件技术经济指标生产节拍为 12 件/分; 最高物流速度 120 米/分; 上料、 清洗/涂油、 规正、 成形、 下料等全过程自动, 包含自动工艺编程、 物料调度。工业领域实际应用情况概述该工业机器人应用技术已分别在重庆长安、 神龙富康、 江淮、 奇瑞等汽车公司得到应用,并实现量产。 替代国外先进技术, 拥有系统控制软件著作权。服务方式 □技术转让 □ 技术开发 □ 技术服务 □ 技术咨询 □ √ 可协商

智能化大型复杂模具设计、 制造成套技术与装备开发和应用

成熟度:可规模生产

技术类型:-

应用行业:制造业

技术简介

成果简介: 该技术成果主要可应用于汽车覆盖件和类似钣金件的冲压成型工艺分析和模具设计制造,不仅可应用到各类汽车厂,还可应用到涉及薄板冲压成型的电器、航空航天、国防等领域,该系统的核心技术居国际领先水平,实用性强,配套性好,已应用于国内多家企业,解决了重大的生产技术难题,产生了很大的社会效益和经济效益,该技术成果在国内至少可推广到100家以上的企业,并有推向海外市场的潜力。市场预测: 近10年来,我国模具工业的产值年平均增长率约为14%。2004年全国模具工业总产值达到了530亿元人民币, 其中汽车摩托车模具总产值达到了 265 亿元人民币,占全国模具工业总产值50%。知识产权及获奖情况: 学校拥有国家发明(实用新型) 专利。 获国家科技进步一等奖。

智能伺服压力机

成熟度:通过中试

技术类型:-

应用行业:制造业

技术简介

伺服压力机比较广泛应用于发达国家,西班牙发格(FAGE)、日本网野(AMINO)、日本 小松(KOMATSU)、德国舒勒(SCHULER)等压力机制造企业相继推出了多种传动结构、不同 规格的伺服压力机,几乎垄断了所有高端压力机的市场.由于国民经济的快速增长、市场国 际化和人们消费观点的上升,对制造产品的流线型和个性化要求,各行业也引进了很多的国 外的制造装备。由于伺服压力机制成品的高精度和良好的工作环境,而且还具有节能的优点, 对当前国内节约型社会更具有意义。 该团队针对大功率低扭矩伺服电机的扭矩输出特性,研究了基于电流控制的控制策略,开发了伺服冲压工艺控制系统,实现了转速、转向的高效控制,极大提高了伺服冲压工 艺的灵活性、准确性和可靠性。

复式多工位冲压工艺的开发

成熟度:-

技术类型:-

应用行业:制造业

技术简介

该项目以25T精密冲床为主机,配置辅助设备对其改造。通过主机与辅机的配合和工艺设计,使设备在一个冲次能完成2个产品的3道工序,提高了设备的利用率和生产效率。通过配置配料仓、振动盘、自动检测系统等,提高了生产的自动化程度和成品率。所开发的系统具有自动化程度和生产效率高、产品一致性好等特点,在设备改造技术上有创新,相关技术已获得试用新型专利授权5项。

基于表面织构技术的高性能冲压模具设计

成熟度:通过小试

技术类型:-

应用行业:制造业

技术简介

成果简介: 1. 研发背景冲压加工是金属塑性加工的主要方法,模具生产技术水平的先进程度已成为衡量一个国家机械生产制造水平高低的重要指标。材料、模具和设备是冲压加工重要的组成部分,不管是国内还是国外都有一个共同认识:只有高水准的模具才能生产出高水准的产品。冲压模具的摩擦磨损性能是衡量模具使用寿命的重要标准,同时也是影响材料成形性能的关键因素之一。随着机械工业化产品的需求不断提高,冲压模具向着高精度、高生产效率、使用耐久值增加的方向发展,而目前广泛采用的提高模具表面耐磨性的方法难以满足模具的工作要求,表面织构技术为改善模具表面的摩擦磨损性能提供了新的可靠途径。2. 技术内容与作用原理表面织构技术是采用特种加工方法,在需要加工的表面制备出按一定规则排列的微几何形貌。在冲压模具表面加工微织构可以改善模具表面的摩擦磨损性能,以提高模具寿命和工件成形质量。激光表面微织构技术是目前应用最广泛的表面微织构加工技术,其具有加工方便、加工效率高、精度高、加工对象范围广、织构几何尺寸和形貌可控制等优点。但如果设计出的表面微织构不合理,还可能起到负面作用。因此,表面微织构的优化设计是改善摩擦磨损性能的关键。在板料冲压成形过程中,成形模具与板料界面上的摩擦特性扮演着极其重要的角色,不同区域的摩擦特性对板料的成形性能有着截然不同的影响。首先通过计算机数值模拟仿真与试验研究相结合,探究模具表面增摩区域和减摩区域的分布对于成形件均匀性的影响,研究成形模具表面织构化的主动设计制造及其摩擦和成形机理,以指导新型高寿命模具的研发使用。推广应用情况:该技术用于针对不同材料的冲压工艺进行相应的改善,如美的电热电器制造有限公司、格兰仕家用电器有限公司等的铁铝复合板材、铝板、不锈钢板材等材料,以生产出高水准的产品,有效地控制冲压生产线由模具造成的不良率在 10%以下,减少生产成本。技术优势: 目前,大多数提高模具表面耐磨性的方法都是通过提高模具表面的硬度(如选择高硬度材料)来实现的,但仅凭材料自身的性能,难以满足模具的工作要求,因此需要对模具表面进行强化处理。表面织构技术为改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。性能指标: 成形性能:在研究的三个研究区域中,凹模圆角区的摩擦系数对板料成形的影响最大;表面织构能够改善板料成形性能,织构化模具成形件的减薄率和增厚率较无织构模具成形件都有所减小。耐磨性能:结合冲压实验,发现表面织构技术在模具中的应用,能够充分发挥织构储存磨屑、提高接触面承载力以及储存润滑油产生二次润滑等积极作用,降低模具表面的磨损。市场分析: 随着市场经济和科学技术的不断发展,工业产品数量和种类的增多,工业产品升级换代非常快,各个企业之间竞争激烈,出现多品种,小批量生产的严峻挑战。据了解,美的电热电器制造有限公司主要冲压材料有铁铝复合板材、铝板、304 不锈钢板材,废品产生的主要原因是铁屑拉伤、材料拉破以及复合板材料拉伸起皱、铝材起泡、材料拉伸麻点,据生产线制程巡检抽检异常信息反馈得知,铁基板拉伸后起泡不良率可达 20%,铝板拉破起皱不良率可达 70%。同样,作为顺德龙头企业之一的格兰仕家用电器有限公司,随着家电市场竞争的日趋激烈,完善产品的冲压工艺方案,降低模具生产制造的成本,提升冲压加工件的成形精度已迫在眉睫。经济效益分析: 表面织构技术能够改善模具表面的摩擦磨损性能提供了新的方法,为提升冲压模具使用寿命以及加工件成形精度提供必要信息、关键参数和重要基础数据。成果亮点: 1. 论文发表情况:在国际高水平期刊发表了多篇相关论文。2. 成果来源:北京科技大学顺德研究生院科技创新专项资金项目。3. 技术先进性:国际领先,尽管表面织构加工技术正在被应用于生产制造的各个方面,但应用在冲压成形模具凸凹零件表面织构的研究仍然不多,更未被应用于实际的生产制造当中。

基于知识发现的汽车覆盖件冲压工艺自适应设计理论和方法的研究

成熟度:-

技术类型:-

应用行业:-

技术简介

该项目从汽车车身覆盖件冲压工艺自适应设计的角度,建立了工艺设计智能主模型来指导整个设计过程,基于特征的工艺设计知识模型来表示和存储完整的工艺设计知识,基于知识的控制线模型来表示工艺设计中拉延工序件的设计/修改方法。智能主模型、工艺知识模型和拉延件控制线模型提供了良好的知识存贮、集成及知识驱动设计模型,便于数值模拟结果中发现知识的存贮及应用。在上述模型的基础上,实现了覆盖件冲压工艺方案的多智能体决策设计,基于控制线模型的拉延工序件设计,以及数值模拟对设计结果的评价,为基于知识发现的汽车覆盖件冲压工艺自适应设计奠定了基础。通过分析数值模拟结果及拉延筋设计的方法,运用初步的知识发现及优化算法,探索拉延筋设计参数与拉延阻力的量化知识,应用KBE技术实现了拉延筋几何模型的自适应设计。通过分析数值模拟结果及拉延件设计模型,利用粗糙集理论初步挖掘了拉延成形模拟结果中成形质量与对应工序件控制线模型参数之间的关系,深层次知识的挖掘有待进一步研究。已完成硕士论文1篇,在国际会议发表论文1篇,国内会议发表论文1篇,国内核心期刊发表相关论文4篇,一般科技期刊论文1篇。